مدونة جديدة

أنواع الألياف المستخدمة في المواد المركبة

الخصائص الهيكلية للمواد المركبة مستمدة بشكل أساسي من تقوية الألياف. في المواد المركبة، تساعد الألياف المثبتة في مكانها بواسطة راتينج المصفوفة على تعزيز قوة الشد، وتعزيز خصائص الجزء النهائي مثل القوة والصلابة، مع تقليل الوزن.

يتم تحديد خصائص الألياف من خلال عملية تصنيع الألياف بالإضافة إلى المكونات ومواد الطلاء الكيميائية المستخدمة في العملية.

الألياف الزجاجية

معظم الألياف المستخدمة في صناعة المواد المركبة هي ألياف زجاجية. تعتبر الألياف الزجاجية أقدم مادة تقوية وأكثرها شيوعًا في معظم تطبيقات السوق النهائية (صناعة الطيران هي استثناء مهم)، حيث يتم استخدامها لاستبدال الأجزاء المعدنية الأثقل.

تعتبر الألياف الزجاجية أثقل من مادة التعزيز التالية الأكثر شيوعًا، وهي ألياف الكربون، وهي ليست بنفس الصلابة، ولكنها أكثر مقاومة للصدمات ولها استطالة أكبر عند الكسر (أي أنها تمتد إلى حد أكبر قبل الكسر). اعتمادًا على نوع الألياف الزجاجية، وقطر الفتيل، والتركيب الكيميائي للطلاء (يسمى "التحجيم") وشكل الألياف، يمكن تحقيق مجموعة واسعة من الخصائص ومستويات الأداء.

لصناعة الألياف الزجاجية، يتم صهر المادة الخام وسحبها إلى خيوط رفيعة شديدة الطحن يتراوح قطرها من 3.5 ميكرون إلى 24 ميكرون. رمل السيليكا هو المادة الخام الرئيسية، وعادة ما يمثل أكثر من 50% من وزن الألياف الزجاجية. يمكن إضافة أكاسيد المعادن ومكونات أخرى إلى السيليكا، ويمكن تغيير طرق المعالجة لتخصيص الألياف لتطبيقات محددة.

يتم توفير الألياف الزجاجية المستمرة في حزم تسمى المتجولة. عادة ما يكون التجوال عبارة عن حزمة من الخيوط غير الملتوية التي يتم لفها مثل الخيط على بكرة كبيرة. يتكون التجوال ذو النهاية الواحدة من خيوط من ألياف زجاجية متعددة متواصلة تمتد على طول الشريط. تحتوي التجوالات المتعددة على خيوط أطول، ولكنها ليست متواصلة تمامًا، يتم إضافتها أو إسقاطها بترتيب متدرج أثناء اللف. والغزل عبارة عن مجموعة من الخيوط الملتوية معًا.

تمت تسمية الألياف الزجاجية الكهربائية، أو الألياف الزجاجية E، بهذا الاسم لأن تركيبتها الكيميائية تجعلها عازلًا كهربائيًا ممتازًا، ومناسبة بشكل خاص للتطبيقات التي تتطلب شفافية إشارة الراديو، مثل قبب الطائرات والهوائيات ولوحات الدوائر المطبوعة. ومع ذلك، فهي أيضًا الألياف الزجاجية الأكثر اقتصادية للمواد المركبة، حيث توفر قوة كافية بتكلفة منخفضة نسبيًا لتلبية متطلبات الأداء في العديد من التطبيقات. لقد أصبح الشكل القياسي للألياف الزجاجية، وهو ما يمثل أكثر من 90% من جميع مواد تقوية الألياف الزجاجية. يتكون ما لا يقل عن 50% من الألياف الزجاجية الإلكترونية من أكسيد السيليكون؛ تشمل البدلات أكاسيد الألومنيوم، والبورون، والكالسيوم، و/أو مركبات أخرى، بما في ذلك الحجر الجيري، والفلوريت، وحمض البوريك، والطين.

وعندما تكون هناك حاجة إلى قوة أكبر، فإن الألياف الزجاجية عالية القوة، التي تم تطويرها لأول مرة للتطبيقات العسكرية في الستينيات، تعتبر خيارًا متاحًا. ولها عدة أسماء - الألياف الزجاجية S في الولايات المتحدة، والألياف الزجاجية R في أوروبا، والألياف الزجاجية T.2 في اليابان. الألياف الزجاجية، تبلغ قوة الشد حوالي 700 كيلو لكل بوصة مربعة، ومعامل الشد يصل إلى 14 ملي لكل بوصة مربعة. محتوى أكسيد السيليكون والألومينا وأكسيد المغنيسيوم في ألياف الزجاج S أعلى بكثير من محتوى ألياف الزجاج E، وهو أقوى بنسبة 40 ~ 70٪ من ألياف الزجاج E.

عندما يتم زيادة درجة الحرارة من درجة الحرارة المحيطة إلى 540 درجة مئوية، تقل قوة الشد للألياف الزجاجية E والألياف الزجاجية S بمقدار النصف، على الرغم من أن كلا الألياف لا تزال تظهر قوة جيدة خلال نطاق درجة الحرارة المرتفعة هذا. يقوم المصنعون باستمرار بتعديل صيغة الألياف الزجاجية S. على سبيل المثال، قدمت شركة AGY Holding Corp. (Aiken، SC، الولايات المتحدة) الألياف الزجاجية S-3 UHM (معامل عالي للغاية) منذ بضع سنوات. تحتوي الألياف الزجاجية S-3 التي تمت ترقيتها على معامل شد يبلغ 14,359، وهو أعلى من ألياف الزجاج S- وأعلى بنسبة 40% من الزجاج E، وذلك بسبب تحسين تصنيع الألياف بالإضافة إلى الإضافات الخاصة وكيمياء الذوبان.

على الرغم من أن الألياف الزجاجية تتمتع بمقاومة كيميائية عالية نسبيًا، إلا أنها تتآكل بسبب الترشيح عند تعرضها للماء. على سبيل المثال، فتيل الزجاج الإلكتروني الذي يبلغ قطره 10 ميكرومتر يفقد عادةً 0.7% من وزنه عند تركه في الماء الساخن لمدة 24 ساعة. ومع ذلك، فإن معدل التآكل يتباطأ بشكل ملحوظ لأن الألياف الزجاجية المتسربة تشكل حاجزًا وقائيًا على السطح الخارجي للخيوط؛ وبعد 7 أيام من التعرض، كان إجمالي فقدان الوزن 0.9٪ فقط. ولإبطاء التآكل، يتم استخدام مواد لاصقة مقاومة للرطوبة، مثل مركبات السيلان، في عملية تصنيع الألياف.

تعتبر الألياف الزجاجية المقاومة للتآكل، والمعروفة باسم الألياف الزجاجية C أو الألياف الزجاجية E-CR، أكثر مقاومة للمحاليل الحمضية من الألياف الزجاجية E. ومع ذلك، فإن الألياف الزجاجية E والألياف الزجاجية S أكثر مقاومة لمحلول كربونات الصوديوم (القلويات) من الألياف الزجاجية C. الألياف الزجاجية الخالية من البورون قابلة للمقارنة من حيث الأداء والسعر مع الزجاج الإلكتروني، مما يظهر مقاومة أعلى للتآكل في البيئات الحمضية (على غرار الألياف الزجاجية E-CR)، ومعامل مرونة أعلى، وأداء أفضل في درجات الحرارة العالية. بالإضافة إلى ذلك، فإن إزالة البورون من عملية التصنيع له تأثير أقل على البيئة، وهي ميزة حاسمة.

ألياف الكربون

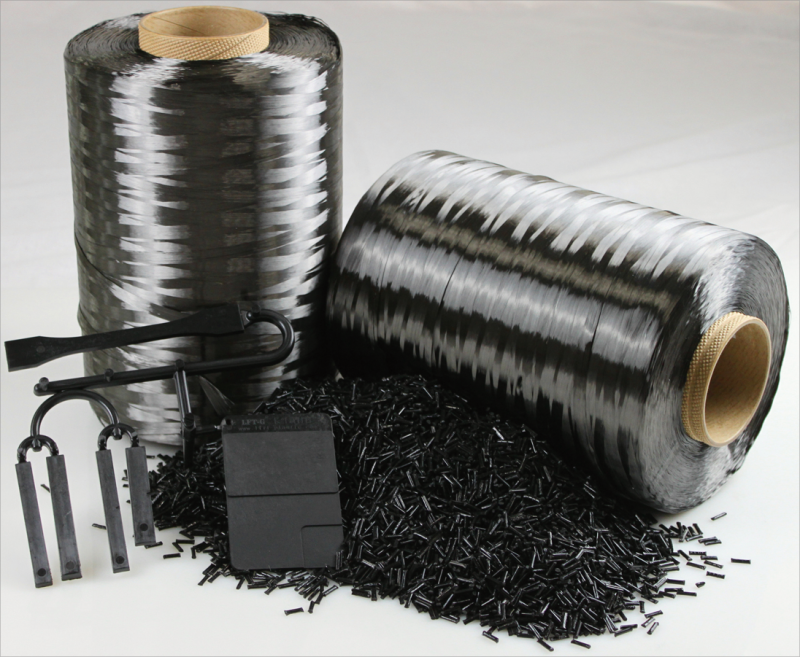

تعتبر ألياف الكربون هي الألياف الأكثر استخدامًا على نطاق واسع في التطبيقات عالية الأداء ويتم إنتاجها من مجموعة متنوعة من السلائف، بما في ذلك البولي أكريلونيتريل (PAN)، والرايون، والأسفلت، والسلائف الغنية بالكربون ذات الأساس الحيوي مثل اللجنين أو PAN ذات الأساس الحيوي. . تتم معالجة الألياف الأولية كيميائيًا، وتسخينها وتمديدها، ثم يتم تفحيمها لتكوين ألياف عالية القوة. تم تصنيع أول ألياف الكربون عالية الأداء في السوق من سلائف الرايون. لقد حلت ألياف الكربون القائمة على عموم محل الرايون منذ فترة طويلة في التطبيقات الهيكلية، ولكن المقطع العرضي "عظم الكلب" للرايون وخصائص درجات الحرارة المرتفعة غالبًا ما تجعله الألياف المفضلة للتخلص من مركبات الكربون/الكربون (C/C) في الدروع الحرارية. ألياف الكربون القائمة على عموم هي ألياف الكربون الأكثر استخدامًا على نطاق واسع. إنها توفر مجموعة من الخصائص المذهلة، بما في ذلك القوة الممتازة (1000 كيلو رطل/بوصة مربعة) والصلابة العالية. تصنع ألياف الأسفلت من قار البترول أو الفحم ولها صلابة عالية إلى عالية للغاية وتمدد حراري محوري منخفض إلى سلبي (التمدد الحراري CTE). تعتبر خصائص CTE الخاصة بها مفيدة بشكل خاص في تطبيقات المركبات الفضائية التي تتطلب إدارة حرارية، مثل أغلفة الأجهزة الإلكترونية.

على الرغم من أن ألياف الكربون أقوى من ألياف الزجاج أو ألياف الأراميد، إلا أنه بسبب موصليتها الكهربائية، فإن ألياف الكربون ليست فقط مقاومة ضعيفة للصدمات، ولكنها يمكن أن تسبب أيضًا تآكلًا كلفانيًا في المعدن الذي تتصل به. يتغلب المصنعون على المشكلة الأخيرة باستخدام مادة حاجزة أو طبقة حجاب (عادةً ما تكون من الألياف الزجاجية/الإيبوكسي) أثناء عملية التصفيح.

شكل الألياف الأساسي لألياف الكربون عالية الأداء عبارة عن حزمة ألياف مستمرة تسمى السحب. تتكون حزمة ألياف الكربون من آلاف الخيوط المستمرة غير الملتوية، ويمثل عدد الخيوط رقم متبوعًا بالحرف "K" وهو ما يعني مضروبًا في 1000 (على سبيل المثال، 12K يعني أن عدد الخيوط هو 12000). يمكن استخدام السحب مباشرة في عمليات مثل لف الألياف أو النتوء، أو يمكن تحويله إلى شريط أحادي الاتجاه، أو قماش، أو أشكال محسنة أخرى.

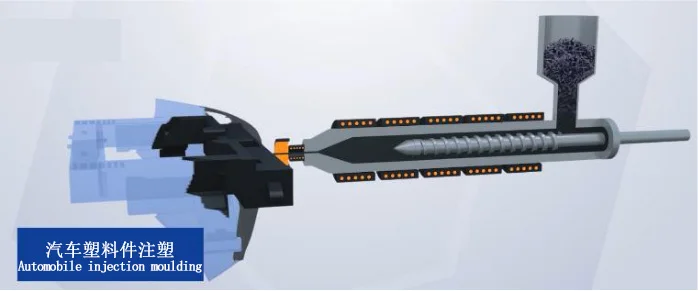

قولبة الحقن

تُعرف أيضًا باسم قولبة الحقن، وهي عبارة عن مواد خام من الراتنجات البلاستيكية الحرارية (الكريات) مثل النايلون المقوى بألياف الكربون والبولي كربونات التي يتم تسخينها وصهرها وحقنها في تجويف القالب (الفجوة). هذه طريقة قولبة مناسبة للدورة القصيرة وقولبة الأشكال المعقدة.