مدونة جديدة

الملخص

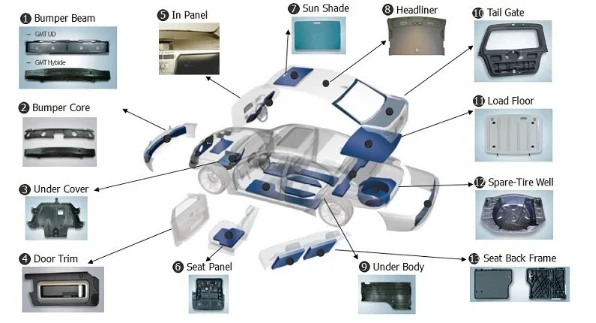

باعتبارها وسيلة نقل مهمة، تلعب السيارات دورًا مهمًا في السفر العائلي. في هذه المرحلة، مع تحسين نوعية حياة الناس والسعي بشكل أكبر لجودة الحياة، هناك متطلبات جديدة لأداء السيارات. من أجل تلبية احتياجات الجمهور، تقوم شركات السيارات بتصميم السيارات وتطويرها بنشاط، وتعمل باستمرار بجد في المواد وطرق التصميم والجوانب الأخرى. في الوقت الحاضر، أصبحت السيارات خفيفة الوزن الاتجاه الرئيسي لتصميم السيارات، وتحقيق هدف السيارات خفيفة الوزن يجب أن يكمل ابتكار المواد، لذلك من الضروري البحث بنشاط عن مواد ذات هدف خفيف الوزن ومتطلبات معايير الجودة في عملية تطبيق التطوير من المكونات الهيكلية لجسم السيارة. بالمقارنة مع المواد التقليدية، فإن مركب اللدائن الحرارية لديه أداء أفضل ويمكن أن يحقق هدف السيارات خفيفة الوزن، لذلك تم تطبيقه في تطوير تطبيقات المكونات الهيكلية لجسم السيارة.

الكلمة الرئيسية

المواد المركبة بالحرارة ؛ المكونات الهيكلية لجسم السيارة؛

في ظل بيئة التطوير المستمر للتكنولوجيا، حققت صناعة السيارات في الصين تطورا سريعا. بتلخيص التنمية المستدامة لصناعة السيارات في الصين في المرحلة الحالية، فإن المشاكل الرئيسية التي تواجهها هي أمن الطاقة وتوفير الطاقة وخفض الانبعاثات. في الوقت الحاضر، أدخلت الدولة سلسلة من السياسات واللوائح، والغرض منها هو الحد من استهلاك الطاقة ومؤشرات الانبعاثات للسيارات، ولحل مشكلة استهلاك الطاقة في السيارات بشكل حقيقي، لا يزال من الضروري البدء من السيارات خفيفة الوزن. الخواص الميكانيكية للمواد المركبة من ألياف الكربون ممتازة جدًا، ومقاومتها للتعب أفضل بكثير من ظروف كثافة المعادن، لذلك يجب أن تكون مواد ألياف الكربون هي الخيار الأول في ممارسة السيارات خفيفة الوزن.

لتلخيص السوق الحالي، يستخدم أكثر من 90% من السيارات أنظمة راتينج متصلدة بالحرارة عند استخدام المواد المركبة من ألياف الكربون، وهناك مشاكل في متابعة إعادة تدوير هذه المواد، والمواد المركبة من ألياف الكربون البلاستيكية الحرارية يمكن أن يكون حلا جيدا لهذه المشكلة. تعتبر الخصائص الميكانيكية للمركبات البلاستيكية الحرارية المقواة بالألياف المستمرة أكثر وضوحًا، وقد تم تحقيق القالب. ومع ذلك، نظرًا للقيود المفروضة على خصائص العملية، لا يمكن تلبية متطلبات التشكيل لبعض الهياكل الخاصة. في هذه المرحلة، يتم حل المشكلة بشكل أساسي عن طريق القولبة بالحقن، لكن الخواص الميكانيكية للمنتجات المشكلة بهذه الطريقة ليست مثالية. تتميز عملية التشكيل وعملية التشكيل بالحقن بمزاياها الخاصة، إذا تم دمجها، والمواد المركبة البلاستيكية الحرارية المعززة بالألياف المستمرة مثل الهيكل العظمي، ثم من خلال قولبة الحقن لتنفيذ صب الهيكل المعقد، بحيث يتم استخدام المواد المركبة البلاستيكية الحرارية في السيارات وستكون مكونات الجسم أكثر أهمية.

1 مادة مركبة لدن بالحرارة

من أجل الاستفادة الكاملة من المركبات البلاستيكية الحرارية في عملية تصميم وتطوير مكونات جسم السيارة، من الضروري أن يكون لديك معرفة وفهم شاملين للمركبات البلاستيكية الحرارية. بحكم التعريف، يشير ما يسمى بالمواد المركبة لدن بالحرارة إلى المادة المركبة المصنوعة من راتنجات اللدائن الحرارية كمصفوفة والألياف المختلفة كمواد تقوية. يتم تحليل تصنيف المواد المركبة بالحرارة. وفقًا لخصائص مصفوفة الراتنج والمركب، تنقسم المواد المركبة بالحرارة بشكل أساسي إلى فئتين: (1) مواد مركبة عالية الأداء، معززة بألياف ممتازة راتنجات لدن بالحرارة عالية الأداء، مثل ألياف الكربون وألياف الأراميد والبولي فينيلين الكبريتيد، وما إلى ذلك، عبارة عن مواد مركبة عالية الأداء، ولها قوة محددة عالية ومعامل محدد ويمكن استخدامها لفترة طويلة فوق 200 درجة. (2) تشير المواد المركبة ذات الأغراض العامة إلى راتنجات اللدائن الحرارية التي يتم تعزيزها بشكل عام بالألياف الزجاجية والمنتجات، مثل PP، PE، PVC، وما إلى ذلك، والتي يتم استخدامها حاليًا على نطاق واسع.

في الممارسة العملية، من الضروري التأكيد على الاستخدام الفعال للمواد المركبة بالحرارة، ولكن من الضروري أيضًا فهم خصائص المواد المركبة بالحرارة. وفقا للبحث العملي الحالي، فإن المركبات البلاستيكية الحرارية لها ست خصائص: (1) كثافتها صغيرة، وقوتها عالية، وخواصها الميكانيكية أكثر تفوقا. (2) مع تصميم الأداء. بالمقارنة مع المواد المركبة بالحرارة، هناك أنواع أكثر من راتنجات اللدائن الحرارية، ونطاق الخيارات أكبر، لذلك فهي تتمتع بتصميم أفضل. بالإضافة إلى ذلك، يمكن تحقيق الخصائص الفيزيائية والكيميائية للمركبات البلاستيكية الحرارية بناءً على متطلبات محددة من خلال اختيار المواد بشكل معقول واستخدام العملية. (3) مقاومة جيدة للحرارة. يتم الحفاظ بشكل عام على مقاومة الحرارة للمواد المركبة بالحرارة عند حوالي 100 درجة مئوية، ولكن سيتم زيادة درجة حرارة استخدام المواد البلاستيكية الحرارية بعد تقويتها بالألياف الزجاجية بشكل كبير. في الوقت الحاضر، يمكن للمركبات البلاستيكية الحرارية عالية الأداء المستخدمة في الممارسة العملية أن تسخن حتى أكثر من 250 درجة مئوية. (4) مقاومة التآكل الكيميائي. ترتبط مقاومة التآكل الكيميائي للمواد المركبة ارتباطًا وثيقًا بخصائص المادة الأساسية. هناك أنواع أكثر من راتنجات اللدائن الحرارية ذات مقاومة أفضل للتآكل، لذلك من الناحية العملية، يمكن اختيار راتنجات اللدائن الحرارية ذات مقاومة أفضل للتآكل كمادة أساسية. بهذه الطريقة، سيتم تحسين مقاومة التآكل الكيميائي للمواد المركبة بالحرارة بشكل كبير. (5) الخصائص الكهربائية. ترتبط الخواص الكهربائية للمواد المركبة بخصائص مصفوفة الراتنج ومواد التسليح، لذلك يمكن تنفيذ تصميم الأداء بناءً على متطلبات الاستخدام في الممارسة العملية. (6) أداء المعالجة. من الواضح أن أداء عملية المواد المركبة بالحرارة أفضل من أداء المواد المركبة بالحرارة، ويمكنها تحقيق قوالب متعددة، ويمكنها أيضًا تحقيق إعادة تدوير مواد النفايات.

2. تطبيق وتطوير المواد المركبة البلاستيكية الحرارية في الأجزاء الهيكلية لجسم السيارات

من نتائج التحليل أعلاه، فإن مزايا المواد المركبة البلاستيكية الحرارية بارزة جدًا، وتطبيقها وتطويرها في الأجزاء الهيكلية لجسم السيارة لا بد أن يحل مشكلة وزن السيارة الخفيف، لذا ناقش بنشاط التطبيق المحدد وتطويرها المواد المركبة البلاستيكية الحرارية، والتي لها أهمية توجيهية إيجابية لحل المشاكل العملية. فيما يلي ملخص لتطبيق وتطوير المواد المركبة البلاستيكية الحرارية مع الممارسة.

2.1 تصميم اختيار شعاع المقعد المصبوب

لنأخذ سيارة متوسطة الحجم كمثال، فإن عارضة مقعدها تتكون بشكل أساسي من ثلاثة أجزاء، وهي عارضة عرضية أمامية للمقعد الأمامي، عارضة عرضية خلفية للمقعد الأمامي وعارضة عرضية للمقعد الخلفي. يتم تحليل العارضة الخلفية للمقعد الأمامي كمثال، والتي تتكون بشكل أساسي من ثلاثة أجزاء، بما في ذلك جسم العارضة، وتعزيز الجانب الأيسر وتعزيز الجانب الخلفي. هيكل الجزء عبارة عن هيكل من الصفائح المعدنية التقليدية، أي 3 أجزاء من الصفائح المعدنية المستقلة ملحومة معًا، ويتم تحقيق الاتصال بالمقعد عن طريق المفصل اللولبي. إنه هيكل نموذجي لشعاع الجسم، ويبلغ إجمالي كتلته 1.85 كجم.

يتم تحليل الهيكل المركب لحقن القالب. من أجل ضمان خصائص الواجهة بين الطبقة المقولبة وطبقة الحقن، يجب استخدام نفس نظام الراتنج في المنطقة المقولبة ومنطقة الإقامة. وفقًا لتحليل بعض راتنجات اللدائن الحرارية شائعة الاستخدام، فإن شعبية بعض المواد ضعيفة نسبيًا، ولا يمكنها تلبية المتطلبات المحددة لملء القالب في عملية التشكيل بالحقن، وتكلفة المواد مرتفعة، لذلك لم يعد النطاق يؤخذ في الاعتبار. يُظهر التحليل المقارن للمواد ذات أداء التدفق الجيد أن PA6 يتمتع بأعلى أداء من حيث التكلفة، ويمكنه تلبية الاحتياجات الفعلية لقطع غيار السيارات في جميع جوانب الأداء، لذلك يمكن استخدام PA6 كمادة راتنجية مفضلة.

في اختيار الألياف المقواة، الألياف الزجاجية الرئيسية وألياف الكربون شائعة الاستخدام. وبالنظر إلى وجهة نظر التكلفة، فإن سعر الألياف الزجاجية منخفض نسبيا، ولكن معامل الشد الخاص بها منخفض نسبيا أيضا. بالمقارنة مع الألياف الزجاجية، فإن قوة ومعامل ألياف الكربون مرتفعة جدًا، ولكن سعرها مرتفع جدًا، لذا فهي لا تلبي متطلبات التحكم في تكلفة السيارات. بالمقارنة مع خصائص المركبات المختلفة المقواة بالألياف، فإن قوة الشد للألياف الزجاجية المقواة PV6 أعلى بكثير من قوة الصفائح المعدنية الأصلية، ولكن معامل الشد الخاص بها أقل من ثلث معامل الشد للفولاذ. بناءً على ظروف التصميم المتساوية للصلابة، يتم زيادة سمك الأجزاء إلى أكثر من 3 أضعاف سمك الصفائح المعدنية الأصلية، مما يمكن أن يحل مشكلة معامل الشد، لكنه لا يمكنه تلبية احتياجات الوزن الخفيف. عند النظر في ألياف الكربون في هذا الوقت، يمكن حل جميع المشاكل. تجدر الإشارة إلى أن تكلفة ألياف الكربون مرتفعة للغاية، لذلك فهي ليست الحل الأفضل، ويمكن النظر في شكل تعزيز هيكلي لتحسين أداء الأجزاء، وبناء على ذلك، إلى حد أكبر لتحل محل الألياف المستمرة المقواة PV6 المواد، يمكن أن تحقق هدف تخفيض الوزن وخفض التكلفة. بناءً على الهدف المحدد، يتم اختيار PV6 كمادة رئيسية للأجزاء عند استيفاء شروط الصلابة، ويتم خلط بعض ألياف الكربون لتقوية مواد PV6، والتي يمكن أن تحسن الصلابة العامة للأجزاء. بعد تحديد المادة، يتم استخدام ضلع حقن الألياف الزجاجية-PV6 لعمل ملحق صلابة محلي، بحيث يمكن تحديد مخطط اختيار المواد لشعاع مقعد الحقن بالقالب.

2.2 القولبة - التصميم الهيكلي لشعاع مقعد الحقن

يتم تحليل التصميم الهيكلي لشعاع مقعد الحقن المقولب، والذي يتضمن بشكل أساسي التصميم المتكامل والتصميم المتغير للسمك وتصميم هيكل الاتصال، وفيما يلي المحتوى المحدد.

الأول هو تصميم التكامل. يُظهر تحليل أجزاء الصفائح المعدنية الأصلية لعارضة المقعد أنها تتكون بشكل أساسي من الجسم الرئيسي للعارضة، ومقوي الجانب الأيسر ومقوي الجانب الأيمن، ويتضمن أيضًا صامولي لحام ومقوي لحام واحد. ويتم تحليل وضع الاتصال بين كل جزء وهو اللحام. عند التغيير إلى الهيكل المركب لحقن القالب، سيتم تبسيط الأجزاء الستة الأصلية التي يجب تصنيعها بشكل منفصل في جزء واحد. أثناء عملية القولبة بالحقن، يمكن دمج الجوز في الجزء. تحليل التصميم المتكامل، الجزء العلوي من الشعاع عبارة عن هيكل مقولب، دوره الرئيسي وحمله، أثناء الاتصال بالأجزاء المحيطة. الجزء السفلي من الشعاع عبارة عن هيكل مصبوب بالحقن، وهو عبارة عن تعزيز لصلابة المكون.

والثاني هو تصميم سمك متغير. الطريقة الرئيسية للقيام بتصميم متغير السُمك لعارضة المقعد المركبة هي زيادة سمك الطبقة بعد استخدام الهيكل المركب لتلبية متطلبات الأداء. في المنطقة الوسطى من الشعاع، المكون الرئيسي هو جسم الشعاع، وهو عبارة عن هيكل لوحة فولاذية أحادية الطبقة ذات صلابة منخفضة نسبيًا، لذلك يمكن تقليل سمك الطبقة، مما يمكن أن يحقق غرض تقليل جودة المواد و مراقبة التكاليف. تم توزيع الكتلة الإجمالية للشعاع المركب من خلال تصميم السُمك المتغير، وكان 1.23 كجم فقط، مقارنة بالصفائح المعدنية الأصلية، انخفض الوزن بأكثر من 30%.

وأخيرا، تصميم هيكل الاتصال. بعد استبدالها بمواد مركبة، لم يكن من الممكن لحام عارضة المقعد بالأرضية والأجزاء المحيطة، لذلك تم لصقها. يتم تحليل طريقة التوصيل اللاصق، والتي ليس لها تأثير جيد على تلبية أداء التوصيل الهيكلي للأجزاء فحسب، بل لها أيضًا تأثير جيد على عزل الواجهة للمواد المركبة والصلب، والتي يمكن أن تقلل بشكل فعال من خطر التآكل الكهروكيميائي في جزء الاتصال من CFRP والصلب. بالإضافة إلى ذلك، يمكن للطبقة المطاطية أيضًا أن تلعب دورًا تآزريًا، وهو ما له أهمية إيجابية في تقليل الضوضاء داخل جسم السيارة.

3. تطبيق وتطوير المواد المركبة البلاستيكية الحرارية في الأجزاء الهيكلية لجسم السيارات

تحتاج النتائج التي تم الحصول عليها من تطبيق وتطوير المواد المركبة البلاستيكية الحرارية في الأجزاء الهيكلية لجسم السيارة إلى المقارنة من خلال تحليل الاختبار. ووفقا لبعض نتائج الاختبارات في الوقت الحاضر، فإن آثاره تنعكس بشكل رئيسي في الجوانب التالية.

3.1 التحكم في تكلفة تطوير السيارات

في عملية البحث والتطوير في مجال السيارات، كانت التكلفة العالية مزعجة لشركات السيارات. في عملية البحث والتطوير في مجال السيارات بأكملها، يكون لاختيار المواد واستخدامها تأثيرًا مهمًا على التحكم في التكلفة. يعد هيكل الصفائح المعدنية التقليدية فعالاً في التحكم في تكاليف السيارات، ولكن استخدام الصفائح المعدنية يصعب تلبية الهدف الخفيف الوزن الحالي لتصميم السيارات. إن استخدام المواد المركبة من ألياف الكربون في إنتاج السيارات لا يؤدي فقط إلى تحسين الأداء العام لقطع غيار السيارات، بل يحقق أيضًا هدف السيارات خفيفة الوزن، ولكن تكلفة المواد المركبة من ألياف الكربون مرتفعة جدًا، وتتجاوز معايير التحكم في التكاليف للمؤسسات. استنادًا إلى تحقيق التحكم في تكاليف السيارات وأهداف الوزن الخفيف، يتم التركيز على استخدام المواد المركبة بالحرارة، والاهتمام بالاستخدام المحدد للقولبة - طرق القولبة بالحقن، بحيث يمكن لكمية صغيرة من ألياف الكربون في المواد المركبة بالحرارة العامة أن تعزيز الأداء العام للأجزاء، ولكن أيضًا لتحقيق هدف الوزن الخفيف. ويمكن القول أن تأثير مركبات اللدائن الحرارية في التحكم في تكاليف السيارات كبير.

تأثير أداء السيارات

يتم اختبار الأداء المحدد للأجزاء الهيكلية لجسم السيارة التي تم تصميمها وتطويرها باستخدام المواد المركبة البلاستيكية الحرارية. من نتائج الاختبار، هناك اختلافات كبيرة نسبيًا بين أداء الأجزاء الهيكلية وأداء أجزاء الصفائح المعدنية، ومن الواضح أن أداء الأجزاء الهيكلية لجسم السيارة المصممة والمطورة باستخدام المواد المركبة البلاستيكية الحرارية أكثر تفوقًا . وهذا يدل على أن مزايا المركبات البلاستيكية الحرارية واضحة جدًا، كما أن مزايا أداء منتجاتها مهمة جدًا أيضًا، مما يضع أساسًا متينًا للترويج على نطاق واسع واستخدام المركبات البلاستيكية الحرارية في صناعة السيارات.

التعامل مع المواد

في عملية إنتاج ومعالجة الأجزاء الهيكلية لجسم السيارة، ستظهر حتما بعض النفايات بسبب تأثير التكنولوجيا. إذا كان من الممكن إعادة تدوير مواد النفايات هذه واستخدامها بشكل فعال، فيمكنها "تحويل النفايات إلى كنز". يتم تحليل الاستخدام المحدد للمواد المركبة بالحرارة. بالمقارنة مع المواد المركبة المتصلدة بالحرارة، فإن هذا النوع من المواد لديه دورة معالجة أقصر وأسهل في التجميع. لذلك، من الناحية العملية، يمكن للمواد المركبة البلاستيكية الحرارية تحقيق إعادة التدوير وإعادة الاستخدام مركزيًا، وهو ما له أهمية إيجابية في حل النفايات وغيرها من المشكلات، وله أيضًا تأثير كبير على التحكم في تكاليف شركات السيارات.

باختصار، تظهر الاختبارات في هذه المرحلة أن أداء المركبات البلاستيكية الحرارية متفوق جدًا، لذلك لها تطبيق مهم جدًا في مجال النقل والفضاء وما إلى ذلك. جنبا إلى جنب مع ممارسة التطوير الحالية لصناعة النقل، وتطوير واستخدام المواد المركبة بالحرارة على أساس الهدف خفيف الوزن للسيارات، وخاصة في عملية تصميم وتطوير الأجزاء الهيكلية لجسم السيارات، مع التركيز على استخدام المواد المركبة بالحرارة، و مقارنة تأثير التطبيق الفعلي للمواد المركبة بالحرارة، والتي يمكن أن توفر مرجعًا وتوجيهًا للترويج المستمر للمواد واستخدامها. وبالتالي، يمكن لعب قيمة تطبيق المواد المركبة بالحرارة بشكل أفضل.