مدونة جديدة

تعد البطارية أحد أهم المكونات الأساسية للسيارات الكهربائية، سواء كان ذلك في مواجهة درجات الحرارة المرتفعة أو الخوض أو حتى التأثير، لا يمكن تجاهل سلامة حماية البطارية. لحماية سلامة البطارية، فإن غلاف البطارية هو أهم شيء.

نظرًا لأن البطارية هي المكون الرئيسي الأساسي للسيارات الكهربائية، فقد ركز الباحثون في مجال المركبات الكهربائية اهتمامهم على بطارية السيارات الكهربائية وبحثوا عن المادة المثالية لحماية البطارية. يعتبر الفولاذ مادة غلاف البطارية الأكثر اقتصادية واستدامة للإنتاج الضخم.

كيف يحمي غلاف البطارية؟ & ما هي الشروط التي يجب أن تتوفر في علبة البطارية؟

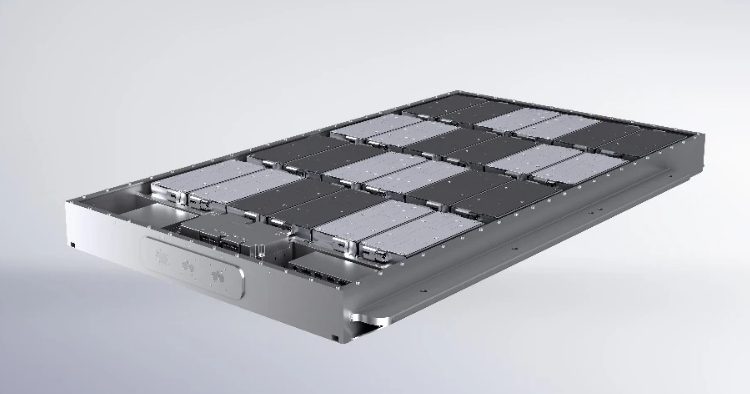

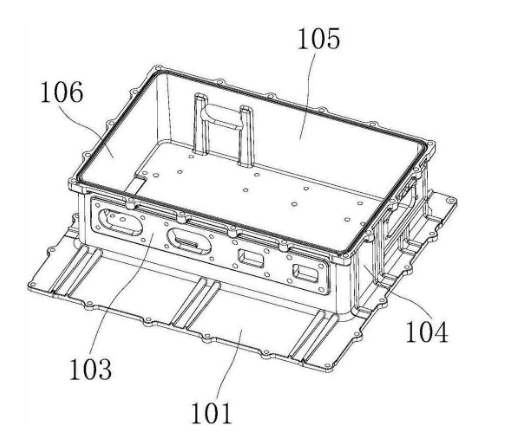

يعد غلاف البطارية جزءًا أساسيًا من السيارة الكهربائية، حيث يحتوي على بطاريات عالية الجهد وإلكترونيات وأجهزة استشعار وموصلات للمساعدة في حماية الهيكل العام للمركبة وسلامتها وحماية المكونات المهمة من الصدمات الخارجية المحتملة وتسرب الحرارة والماء .

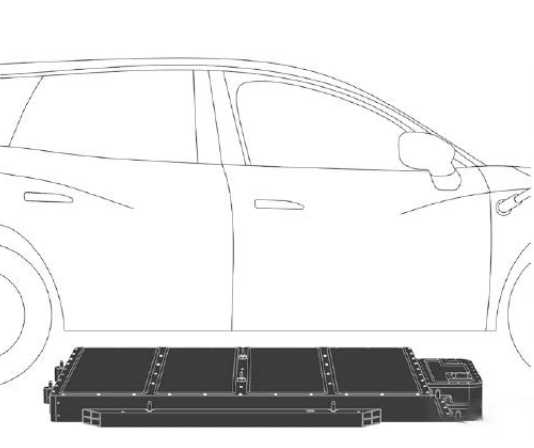

إن غلاف البطارية في السيارات الكهربائية النقية كبير نسبيًا، ويبلغ طوله عمومًا حوالي مترين وعرضه حوالي متر واحد. ومن الصعب تقنيًا التأكد من أن هذا المنتج الكبير مقاوم للماء ومحكم الغلق.

من ناحية، تكنولوجيا منع التسرب مطلوبة في تصميم المنتج وعملية التصنيع، ومن ناحية أخرى، يجب أن يجتاز كل منتج من منتجات صندوق البطارية فحصًا صارمًا لضيق الهواء قبل الخروج من الخط.

وفي الوقت نفسه، تتمثل المهمة الرئيسية لغلاف البطارية في حماية وحدة البطارية. فهي بمثابة الواجهة بين نظام القيادة والعناصر الهيكلية، وبالتالي فهي أحد أهم المكونات في السيارة الكهربائية.

لضمان الحماية الفعالة، يجب أن تكون مستقرة بدرجة كافية لحماية وحدة البطارية من التلف في حالة وقوع حادث. كما يمنع نظام التبريد المدمج وحدة البطارية من السخونة الزائدة.

أخيرًا، على الرغم من التأثيرات البيئية، يجب أن يكون غلاف البطارية مقاومًا للغاية للتآكل من أجل حماية البطارية من الاستخدام العادي لسنوات عديدة.

من الجدير بالذكر أنه نظرًا لقصر وقت شحن السيارات الكهربائية، وكثافة التيار الكبيرة وتكرار الاستخدام العالي، يجب أن تتمتع مادة غلاف البطارية بمقاومة معينة لدرجات الحرارة العالية ومقاومة الشيخوخة مع ضمان العزل الجيد، وتحتوي على هالوجين - خالي من مثبطات اللهب وكثافة دخان منخفضة عند الاحتراق.

تحليل عملية التصنيع وقيمة المواد البلاستيكية الحرارية والمواد البلاستيكية المقواة في صناديق تغليف بطارية السيارة الكهربائية

بالمقارنة مع المكونات المعدنية، يمكن أن تقلل العبوات الكبيرة المصنوعة من البلاستيك بالكامل من أوقات الدورات وتساعد على تقليل وزن السيارة، مما قد يزيد من نطاق المركبات الكهربائية (EV).

أمضت Lanxess وKautex Textron عدة سنوات في التعاون بشأن ما إذا كان من الممكن تصميم أغلفة بطاريات السيارات الكهربائية وتصنيعها من اللدائن الحرارية الهندسية.

باستخدام اللدائن الحرارية ذات الألياف الطويلة المباشرة (D-LFT) وراتنج البولياميد 6 (PA6)، قاموا بتطوير عرض تكنولوجي في دراسة الجدوى.

يبلغ قياس نظام الدراسة 1400 × 1400 مم (الطول × العرض) وهو عبارة عن هيكل كبير ومعقد ومصنوع بالكامل من البلاستيك ويزن في نطاق الكيلوجرام المكون من رقمين.

كان الهدف من المشروع البحثي هو إظهار مزايا اللدائن الحرارية على المعادن من حيث الوزن وخفض التكلفة والتكامل الوظيفي وخصائص العزل الكهربائي.

"كخطوة أولى، ابتعدنا عن استخدام هياكل التسليح المعدنية وأثبتنا أنه بإمكاننا إنتاج هذه المكونات المعقدة والكبيرة تجاريًا"، يوضح فيليكس هاس، مدير تطوير المنتجات في شركة Coster.

د. وأضاف كريستوفر هوفس، مدير مشروع LANXess Electronic Powertrains: "تأمل كوستا وLANXESS في استخدام نتائج تعاونهما للدخول في مشاريع بحث وتطوير الإنتاج التسلسلي مع شركات تصنيع السيارات."

عملية التصنيع بمرحلة واحدة: يعتمد العرض التوضيحي على غلاف البطارية الموجود في السيارة الكهربائية من الفئة C. وهي تتألف من علبة قذيفة مع هيكل مضاد للتصادم، وغطاء قذيفة وجهاز حماية أسفل السيارة.

يتم إنتاج مكونات الغلاف باستخدام عملية قولبة D-LFT أحادية المرحلة، في حين قامت LANXESS بتحسين مادة البولي أميد Duresan B24CMH2.0 6 (PA6) لتكون قالب البلاستيك.

يمزج Koster PA6 مع الألياف الزجاجية المتجولة لهذه العملية. تم تعزيز هيكل القشرة جزئيًا باستخدام مركبات اللدائن الحرارية المقواة بألياف Tepex dynalite من LANXess.

"هذه العملية يمكن أن تقلل من وقت الدورة، لذلك فهي أكثر اقتصادا من وقت المعالجة في الفولاذ أو الألومنيوم،" أوضح هاس.

وفقًا للمعلومات، يعتمد التحقق على تطوير غلاف البطارية في السيارة الكهربائية من الفئة C. وهي تتألف من علبة قذيفة مع هيكل مضاد للتصادم، وغطاء قذيفة وجهاز حماية أسفل السيارة.

اليوم، تُصنع أغلفة البطاريات ذات الجهد العالي في الأصل من الفولاذ المبثوق أو الألومنيوم.

اعتمادًا على فئة السيارة، يمكن أن يتجاوز طول الهيكل 2000 ملم وعرضه 1500 ملم. إن الحجم وعدد الأجزاء وخطوات التصنيع والتجميع العديدة تجعل الأغلفة المعدنية باهظة الثمن.

على سبيل المثال، تتطلب الهياكل المعقدة المصنوعة من مقاطع من الصلب العديد من العمليات المساعدة، مثل اللحام والحفر والتثبيت وما إلى ذلك.

بالإضافة إلى ذلك، في خطوة عملية إضافية، يجب حماية الأجزاء المعدنية من التآكل بواسطة طلاء الغمس الكاثودي.

تبسيط عملية التجميع والخدمات اللوجستية: يقول هوفس: "من ناحية أخرى، يمكن تصميم المواد البلاستيكية بشكل كامل". من خلال دمج أدوات التثبيت ومكونات الإدارة الحرارية، يمكن تقليل عدد المكونات الفردية في غلاف البطارية بشكل كبير. يبسط التجميع والخدمات اللوجستية، وبالتالي يقلل التكاليف."

تتمتع المواد البلاستيكية أيضًا بمقاومة التآكل والعزل. على سبيل المثال، يمكن للمواد البلاستيكية أن تقلل من خطر حدوث دوائر قصيرة في النظام. يمكن للهيكل البلاستيكي منخفض الكثافة وخفيف الوزن أن يقلل من وزن الهيكل، مما يفضي إلى زيادة نطاق قيادة المركبات الكهربائية.

يجب أن تكون أغلفة البطاريات ذات الجهد العالي قابلة للتكيف بشكل كبير مع الاحتياجات المختلفة. على سبيل المثال، يجب أن تكون صلبة وقوية بما يكفي لاستيعاب قدر كبير من الطاقة في حالة حدوث تصادم. يتم اختبار ذلك عن طريق اختبارات التأثير الميكانيكي والبثق. في حالة احتراق السيارة أو اصطدامها بالبطارية الحرارية، يجب أن يكون الهيكل مثبطًا للهب. وفي نهاية المطاف، يجب دمج الهيكل في هيكل المركبة.

قال هوفس: "سنواصل العمل على تحسين إنتاج المكونات والتصميم الهيكلي. هدفنا هو العمل افتراضيًا، وتوفير التكاليف في تجارب النماذج الأولية وتقليل الوقت اللازم لتسويق المكونات العائلية المستقبلية."

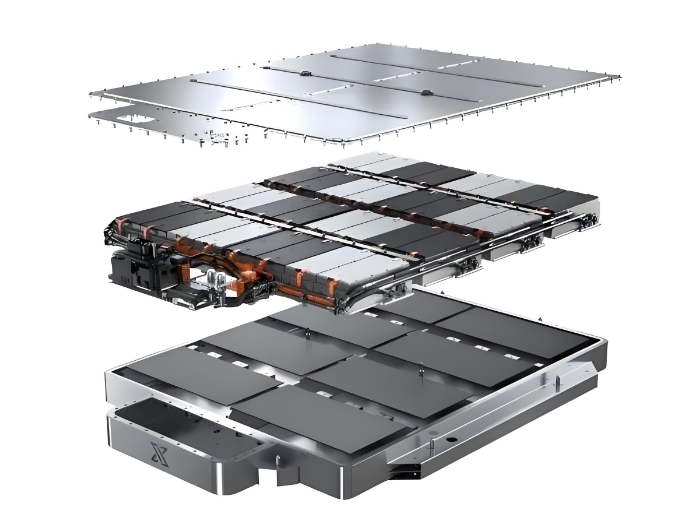

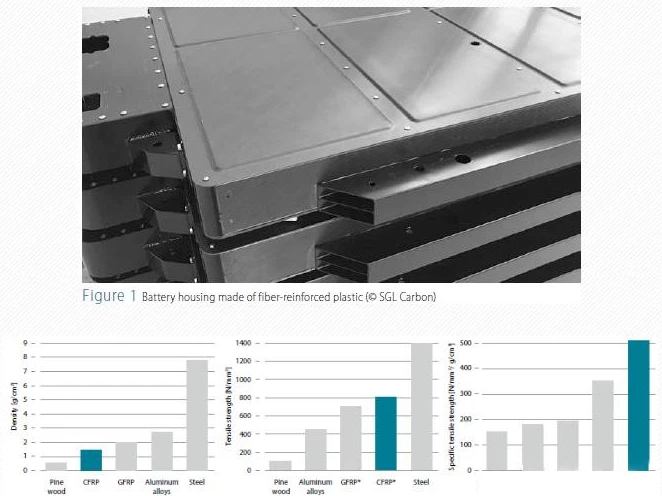

في الوقت نفسه، في السنوات الأخيرة، أصبح البلاستيك المقوى في صندوق بطارية السيارة أيضًا مصدر قلق كبير للغاية، مثل تعاون SGLCarbon وشركة تصنيع السيارات الصينية NIO لتطوير صندوق بطارية مركب، ويمكن توضيح هذا الأمر، حسبما أعلنت SGLCarbon (فيسبادن، ألمانيا) أنها دخلت في شراكة مع شركة تصنيع السيارات الصينية NIO، لتطوير أغطية البطاريات النموذجية من البلاستيك المقوى بألياف الكربون (CFRP) للسيارات الكهربائية.

يُقال إن علبة بطارية CFK أخف بنسبة 40% من علبة البطارية التقليدية المصنوعة من الألومنيوم أو الفولاذ، وتتمتع بصلابة عالية وموصلية حرارية 200 مرة تقريبًا مقارنة بالألمنيوم. وقال سيباستيان جراسر، مدير قسم سوق السيارات بشركة SGL Composites - وحدة أعمال الألياف والمواد: "بالإضافة إلى ذلك، توفر المواد المركبة أفضل قيمة من حيث مقاومة الماء والهواء ومقاومة التآكل". يشتمل الجزء السفلي والغطاء على قلب شطيرة وعدة طبقات من هلام الكربون.

تم تطوير تصميم الأداة لإنتاج الأرضية والغطاء في مركز التطبيقات وخفيف الوزن التابع لشركة SGL، ويتم إنتاج ألياف الكربون لهذه الأجزاء في منشآت SGL في موسيس ليك، واشنطن، الولايات المتحدة الأمريكية، وموير، أورد، المملكة المتحدة. يتم تصنيعه إلى صنوبر رقيق في واكسدورف، ألمانيا.

يقوم مصنع SGL في ريديم إنكريس بالنمسا بإنتاج الأرضيات والأغطية وتجميع المكونات الفردية. يُقال إن علبة البطارية خفيفة ومستقرة وآمنة بشكل خاص.

يمكن أيضًا استبدال علبة البطارية بالكامل، بما في ذلك البطارية، في غضون ثلاث دقائق في محطة التبديل الخاصة بشركة NIO، وفقًا للتقرير.

تتوقع شركة SGL Carbon أن يزداد الطلب على الحلول خفيفة الوزن لصناديق البطاريات في صناعة السيارات بشكل كبير خلال السنوات القليلة المقبلة مع زيادة السيارات الكهربائية.

تعمل الشركة بالفعل مع شركاء مختلفين لمواصلة تطوير صناديق البطاريات المختلفة المصنوعة من مواد مركبة يمكن توسيعها لتشمل بطاريات السيارات الكهربائية بأحجام وتصميمات مختلفة في المستقبل.

"يعد البناء خفيف الوزن أحد العناصر الأساسية لخارطة الطريق التكنولوجية الخاصة بشركة NIO."

باستخدام المواد المركبة، وخاصة ألياف الكربون عالية الأداء في نظام صندوق البطارية، توفر سياراتنا أداءً ديناميكيًا أفضل للقيادة، ومدى أطول وحزم بطاريات ذات كثافة طاقة عالية جدًا (أكثر من 180 وات في الساعة/كجم).

تتناسب هذه الميزات بشكل جيد مع قيم العلامة التجارية NIO مثل المنتج النهائي وكفاءة النظام.

تحليل التطوير والتحقق من غلاف حزمة البطارية المركبة عالي الأداء

للوفاء بلوائح الانبعاثات الأكثر صرامة، يعمل مصنعو السيارات على تطوير أنظمة محرك الطاقة التي يمكن إنتاجها على نطاق واسع.

ستلعب أنواع المركبات الكهربائية النقية والهجينة والهجينة وخلايا الوقود وأنواع المركبات الأخرى دورًا متزايد الأهمية في سوق السيارات المستقبلي.

إلا أن نطاق السيارات الكهربائية لم يصل بعد إلى مستوى سيارات البنزين أو الديزل.

هناك عمومًا طريقتان لزيادة عمر بطارية السيارات الكهربائية: الأولى هي تركيب نظام تخزين طاقة ذو سعة كبيرة، لكن هذا سيزيد من وزن السيارة؛ والآخر هو اختيار مادة تخزين الطاقة ذات كثافة الطاقة العالية، ولكن كثافة الطاقة الحالية للبطارية لا يمكن أن تلبي احتياجات التطبيق.

بالإضافة إلى ذلك، يعد تحسين الكفاءة الإجمالية للمركبة وسيلة فعالة لتقليل استهلاك الوقود. بالإضافة إلى تدابير التحسين المذكورة أعلاه في مجموعة نقل الحركة، من الضروري أيضًا تقليل مقاومة القيادة عن طريق تقليل الوزن، وذلك لتحقيق توفير الطاقة وتقليل الانبعاثات.

لذلك، فإن الوزن الخفيف ليس فقط الطلب على مركبات الوقود، ولكنه أيضًا مهم جدًا للسيارات الكهربائية.

بشكل عام، يمكن أن يؤدي تخفيض الوزن بمقدار 100 كجم إلى تقليل انبعاثات ثاني أكسيد الكربون بحوالي 10 جم/كم واستهلاك الوقود بما يصل إلى 0.45 لتر/100 كم.

بالنسبة للسيارات الكهربائية، لا يؤدي الوزن الخفيف لحزمة البطارية إلى تشغيل السيارة بكفاءة فحسب، بل يوفر أيضًا عمرًا أطول للبطارية.

ولكن يجب تصميم غلاف حزمة البطارية بحيث يكون موثوقًا وآمنًا قدر الإمكان مع كونه خفيف الوزن.

يتطلب ذلك النظر في العديد من العوامل مثل السلامة من الحرائق، والصلابة، والإدارة الحرارية، والتوافق الكهرومغناطيسي، ومقاومة التآكل.

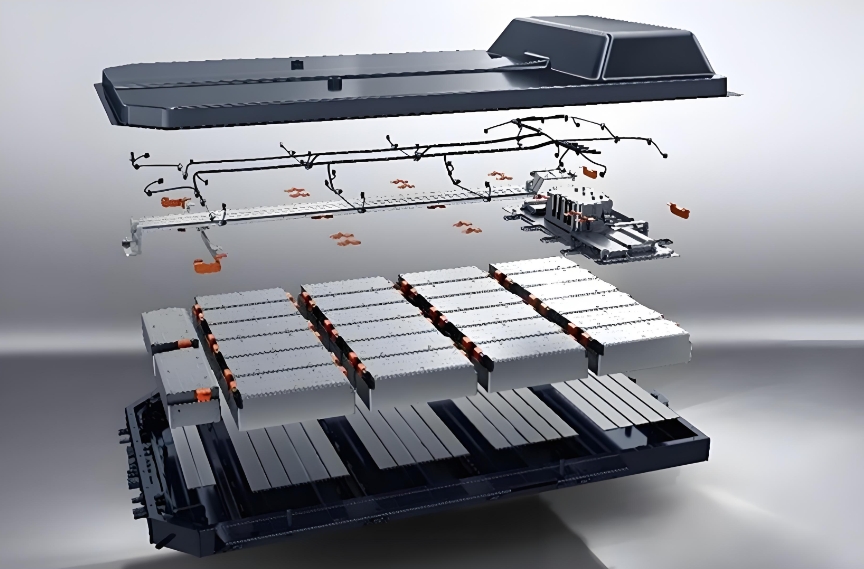

1. تصميم معياري لحزمة البطارية المركبة

في الوقت الحاضر، يتكون غلاف بطارية السيارة الكهربائية بشكل أساسي من الألومنيوم والفولاذ.

بالمقارنة، يمكن لعلبة البطارية المركبة التي طورتها شركة SGLCarbon، الموضحة هنا، أن تحقق انخفاضًا في الوزن بنسبة 40 بالمائة، وتكون خصائصها الميكانيكية ذات الصلة كما يلي.

إن تصميم اللوحة السفلية والغطاء العلوي لحاوية البطارية له تأثير كبير على أداء الغلاف.

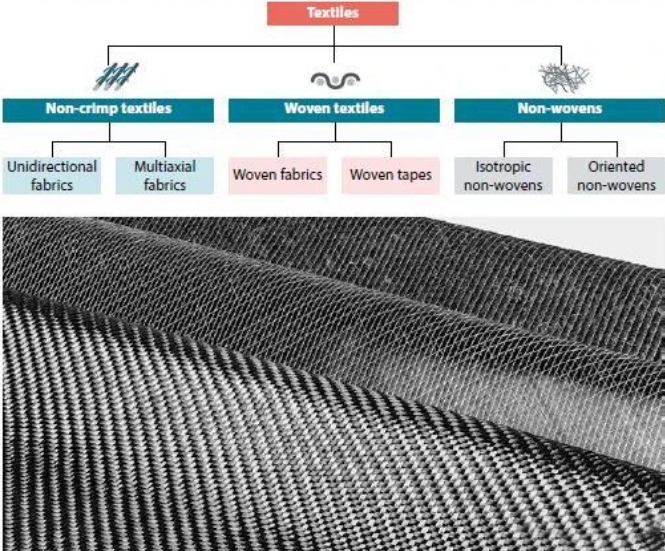

يعتمد غلاف البطارية المركب عمومًا على تصميم هيكل الساندويتش: يتم استخدام PET وEPDM ورغوة الألومنيوم وغيرها من مواد الطبقة الأساسية المماثلة، جنبًا إلى جنب مع ألياف الكربون متعددة الطبقات أو المواد المركبة من نسيج الألياف الزجاجية، ويتم تشكيل مادة الراتنج سريعة المعالجة.

من بينها، يمكن أن يكون شكل القماش عبارة عن قماش محوري، أو قماش منسوج، أو قماش غير منسوج، وما إلى ذلك، كما هو موضح أدناه. يظهر في الشكل أدناه تدفق العملية من الألياف إلى التقوية المسبقة إلى المنتج النهائي.

وفي الوقت نفسه، يمكن دمج المواد مع بعضها البعض بمرونة لتتناسب مع احتياجات التطبيق المقابلة. على وجه الخصوص، تتمتع طبقة النسيج الموضوعة على طول اتجاه تمديد الألياف بجودة جيدة ويمكن تطبيقها بسهولة على تصميم المكونات.

لذلك، من خلال تصميم اتجاه طبقات الألياف أو القماش، يمكن تحقيق متطلبات مختلفة للقوة، وذلك لاستخدام المادة بشكل فعال.

2. متطلبات أداء مبيت حزمة بطارية السيارة الكهربائية هي كما يلي

الخواص الميكانيكية:

تعد صلابة غلاف البطارية ذات أهمية خاصة. في معظم السيارات الكهربائية، يعد مبيت حزمة البطارية جزءًا مهمًا من هيكل السيارة، ويلعب أدائه دورًا مهمًا في الصلابة العامة للجسم الأبيض. وهذا يتطلب أن يلبي غلاف حزمة البطارية متطلبات السلامة الخاصة بالصدمات الأمامية والجانبية.

كما هو موضح في الشكل، تعتمد صلابة غلاف البطارية إلى حد كبير على هيكل الساندويتش المستخدم، ويتم استخدام مادة رغوة الألومنيوم بشكل عام كمادة طبقة الساندويتش.

بالإضافة إلى ذلك، فإن الصلابة النوعية العالية والوزن المنخفض وخصائص التخميد الجيدة للمكونات المقواة بالألياف لها أيضًا تأثير إيجابي على أداء الضوضاء والاهتزاز وأداء الضوضاء والاهتزاز (NVH) للمركبة.

الإدارة الحرارية ومثبطات اللهب:

ميزة أخرى لحزمة البطارية المركبة هي أن التوصيل الحراري للمادة المركبة المعززة بألياف الكربون أقل 200 مرة من تلك الخاصة بسبائك الألومنيوم، ولها عزل أفضل، لذلك يمكن لحزمة البطارية المركبة أن تقاوم درجات الحرارة العالية والمنخفضة بشكل أفضل الأداء من السكن المعدني التقليدي.

تتراوح درجة حرارة التشغيل المثالية لبطاريات الليثيوم أيون الشائعة الاستخدام حاليًا بين 10 و40 درجة مئوية، الأمر الذي يتطلب عمومًا إضافة نظام إدارة بارد/حراري.

يتمتع الهيكل المركب بعزل أفضل ويتطلب طاقة أقل في الظروف الحارة، مما يؤدي إلى تحسين كفاءة السيارة وتقليل إجمالي استهلاك الطاقة.

بالإضافة إلى تأثيرها الإيجابي على الإدارة الحرارية، تعد الموصلية الحرارية المنخفضة أيضًا شرطًا أساسيًا ممتازًا لتثبيط اللهب بشكل فعال.

عن طريق إضافة مثبطات اللهب، يمكن للغلاف المركب أن يلبي بسهولة متطلبات مثبطات اللهب مثل UL94-V-0 وUL94-5VB.

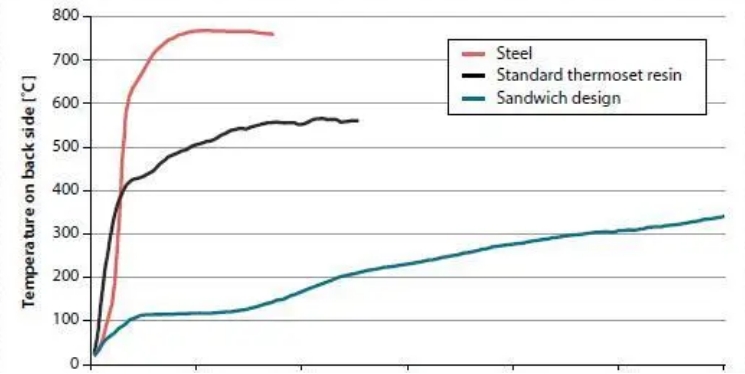

أجرى الباحثون اختبارًا مقارنًا لمواد لوحة العينة: تعريض العينة للهب على بعد بضعة سنتيمترات فقط من درجة حرارة 800 درجة مئوية، وقياس درجة الحرارة على الجانب الآخر.

بما أن سبائك الألومنيوم تصل إلى نقطة الانصهار عند درجة حرارة حوالي 660 درجة مئوية، فقد تم اختيار الألواح الفولاذية ومركبات الراتنج بالحرارة القياسية وعينات مركب الساندويتش المذكورة أعلاه مع مثبطات اللهب للاختبار، وتظهر النتائج في الشكل .

درجة الحرارة على الجانب الآخر هي: الفولاذ: حوالي 750 درجة مئوية بعد 30 ثانية، مركب إيبوكسي الراتنج الحراري القياسي: حوالي 550 درجة مئوية بعد 60 ثانية، مادة هيكلية ساندويتش مع مثبطات اللهب المضافة: حوالي 350 درجة مئوية بعد 180 ثانية.

تظهر النتائج المذكورة أعلاه أن غلاف البطارية المركب ذو الهيكل الساندويتش يتمتع بخصائص مثبطة للهب ممتازة. وفي الوقت نفسه، تتمتع المادة أيضًا بإطفاء ذاتي، مما يمكن أن يمنع حدوث حريق.

وبسبب التوصيل الحراري المنخفض، في حالة نشوب حريق، يمكن للقذيفة المركبة فقط نقل الحرارة العالية الناتجة عن احتراق البطارية إلى الأجزاء المجاورة ومقصورة الطاقم، مما سيوفر وقتًا ثمينًا للطاقم للهروب.

خصائص أخرى:

بالإضافة إلى ذلك، يمكن أيضًا أن يلبي غلاف حزمة البطارية الساندويتش الذي طورته شركة SGL Carbon متطلبات الحماية من التآكل بشكل أفضل، مما يوفر إحكامًا أفضل.

يمكن تحقيق الحماية الكهرومغناطيسية للمناطق الحرجة من خلال تصميم طبقات الألياف ومحتوى حجم الألياف.

في الوقت نفسه، يوفر تطبيق المواد المركبة مساحة أكبر للتصميم المتكامل، ومكونات التحسين ذات الصلة، والمكونات الإضافية، ومكونات التوصيل، وأجهزة الاستشعار، وما إلى ذلك، يمكن تصميمها بشكل متكامل.