مدونة جديدة

علامات الحروق

تُعد علامات الحروق من أكثر العيوب شيوعًا في عملية حقن البلاستيك، مما يؤثر بشكل كبير على مظهر وجودة المنتج النهائي. ستقدم هذه المقالة تحليلًا متعمقًا للأسباب الجذرية لعلامات الحروق، وتقدم حلولًا منهجية لمعالجة هذه المشكلة.

ما هي عيوب علامات الحروق؟

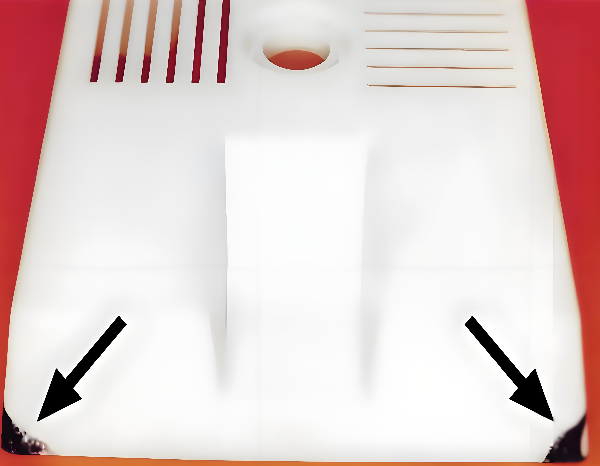

أثناء عملية ملء القالب بالحقن، إذا احتُجزت الغازات داخل تجويف القالب، فقد تشتعل تحت ضغط عالٍ، مما يُنتج رواسب سوداء شبيهة بالسخام على سطح الجزء المصبوب (كما هو موضح في الصورة). يُشار إلى هذا العيب عادةً باسم "حبس الغاز" أو "علامات الاحتراق" أو "الاحتراق". غالبًا ما يُخلط بينه وبين خطوط ملونة أو صفراء أو سوداء، لكن السبب الحقيقي هو بقايا احتراق الغاز.

السبب الجذري لعلامات الحروق:

من أين يأتي الغاز ولماذا لا يستطيع الخروج؟

01. مصادر الغاز01. عوامل عملية حقن القالب

1.1 سرعة التعبئة الزائدة

عندما تكون سرعة التعبئة عالية جدًا، فمن المرجح أن يتم حبس الغازات المحاصرة داخل القالب بدلاً من تفريغها من خلال الفتحات.

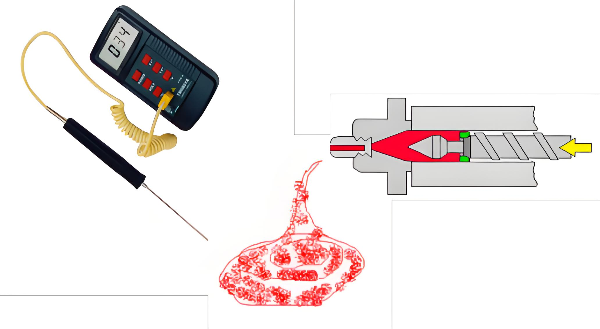

استخدم مقياس حرارة لقياس درجة الحرارة الفعلية للذوبان بشكل مباشر.

1.3 إعدادات فك الضغط (الامتصاص للخلف) غير الصحيحة

يمكن أن يؤدي الضغط الزائد إلى سحب الهواء إلى المصهور عند طرف الفوهة.

حل:

التحقق من مقدار الضغط وضبطه

إذا تم استخدام قيمة ضغط كبيرة لمنع سيلان الفوهة، فتأكد أولاً من ضبط درجة حرارة الفوهة بشكل صحيح

برغي نموذجي للأغراض العامة

الحلول:

تأكد من أن نسبة L/D ونسبة الضغط للمسمار مناسبة للمادة التي تتم معالجتها

افحص المسمار بحثًا عن تراكم يشكل "خيط حاجز"، والذي يمكن أن يعيق التدفق ويسبب التدهور

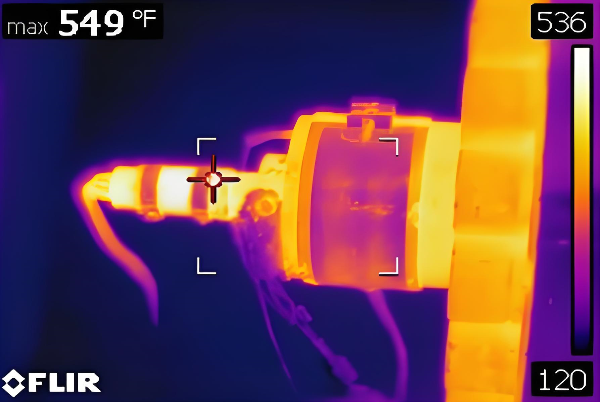

3.3 درجة حرارة سخان البرميل خارجة عن السيطرة

يمكن أن يؤدي ارتفاع درجة الحرارة في مناطق البرميل الموضعية إلى تدهور جزئي للمواد.

04. العوامل المتعلقة بالمواد

4.1 محتوى الرطوبة الزائد

بالنسبة للمواد الماصة للرطوبة، يمكن لمستويات الرطوبة العالية أن تسبب التبخر أثناء المعالجة، مما يؤدي إلى ظهور فقاعات غازية في المصهور وينتج عنه علامات حروق.

الحلول:

تأكد من تجفيف المادة جيدًا

التحقق من أداء وإعدادات معدات التجفيف

4.2 نوع المادة

المواد الحساسة للحرارة مثل PVC وPOM (الأسيتال) أكثر عرضة للحرق.

دراسة الحالة:

خلال تجربة تجريبية على بولي كلوريد الفينيل، لوحظت آثار كربنة. وتبين لاحقًا أن المشكلة تعود إلى ضعف الاستقرار الحراري للتركيبة.

الحلول:

التحكم الصارم في درجة حرارة البرميل

مراقبة وقت بقاء المادة في البرميل

تأكد من عدم وجود مناطق ميتة في وحدة التليين حيث يمكن أن يركد المادة

4.3 القضايا الإضافية

قد تؤدي المواد المضافة الملونة وغيرها من المواد المضافة إلى زيادة خطر ظهور علامات الحروق.

الحلول:

استخدم نسبة التخفيف الصحيحة للمواد المضافة

تأكد من أن الإضافات متوافقة مع الراتنج الأساسي لعملية حقن القالب

بالنسبة للأجزاء ذات الألوان الداكنة، انتبه بشكل خاص للمناطق المخفية مثل أطراف الأضلاع والزوايا

الخاتمة والتوصيات

لحل مشاكل علامات الحروق في عملية القولبة بالحقن بشكل فعال، اتبع الخطوات المنهجية التالية:

إعطاء الأولوية لفحص تنفيس العفن - هذا هو السبب الجذري الأكثر شيوعًا.

التحقق من العوامل المادية - انتبه جيدًا إلى محتوى الرطوبة ونوع المادة.

فحص آلة قولبة الحقن - ابحث عن التراكمات أو المكونات التالفة أو مشكلات التحكم في درجة الحرارة.

ضبط معلمات العملية أخيرًا - قم بتحسين سرعة التعبئة ودرجة حرارة الذوبان والإعدادات الأخرى فقط بعد القضاء على المشكلات المتعلقة بالمعدات أو القالب.

المبدأ الأساسي:

لا تحاول إخفاء العفن أو مشاكل الماكينة بمجرد تعديل ظروف المعالجة. عالج السبب الجذري مباشرةً.

من خلال استكشاف الأخطاء وإصلاحها بشكل شامل والحلول المستهدفة، يمكن القضاء على عيوب علامات الحروق في عملية قولبة الحقن بشكل فعال - مما يعزز جودة المنتج وكفاءة الإنتاج.