مدونة جديدة

حول

المواد المركبة هي مادة جديدة تستخدم تكنولوجيا إعداد المواد المتقدمة وتجمع بشكل مثالي بين مكونات المواد بخصائص مختلفة. في الأربعينيات من القرن العشرين، نظرًا لاحتياجات صناعة الطيران، تم تطوير البلاستيك المقوى بالألياف الزجاجية، وظهر اسم المواد المركبة منذ ذلك الحين. منذ خمسينيات القرن العشرين، تم تطوير ألياف عالية القوة وعالية المعامل مثل ألياف الكربون وألياف الجرافيت وألياف البورون على التوالي. وفي السبعينيات ظهرت ألياف الأراميد وألياف كربيد السيليكون. مع تطبيق المواد المركبة في مختلف المجالات على نطاق أوسع، وخاصة في مجال الطيران والسيارات والبناء والإلكترونيات والطاقة الجديدة وغيرها من المجالات، يظهر الوضع الراهن لصناعة المركبات العالمية اتجاها للنمو المستمر.

نظرًا لاستخدام المزيد والمزيد من المواد والهياكل المركبة في مختلف الصناعات، فإن فهم كيفية فحصها بحثًا عن الضرر يعد موضوعًا مهمًا. ستقوم هذه المقالة بتقييم العديد من طرق الاختبار غير المدمرة الشائعة للمواد المركبة.

يعد الاختبار غير المدمر (NDT) طريقة اختبار قياسية في صناعة المواد المركبة والتي تلغي الحاجة إلى قطع المواد أو تغييرها بطريقة أخرى، كما أنها أساسية لتصنيع منتجات عالية الجودة. لدى NDT مجموعة متنوعة من الأساليب للاختيار من بينها، وفي بعض الأحيان قد يكون من الضروري استخدام طرق متعددة في نفس الوقت لفهم نوع وحجم وموقع وعمق العيوب والعيوب في الشرائح المركبة.

01 الفحص البصري

إحدى الطرق الأساسية والمفيدة لفحص الهياكل المركبة هي الفحص البصري، والذي يجب أن يكون الطريقة الأولى التي يستخدمها المفتشون ولكن غالبًا ما يتم تجاهلها. يساعد عرض الشرائح المركبة بزاوية ضحلة تحت الضوء على اكتشاف العيوب الواضحة مثل الخدوش والطيات والجسور والمسام السطحية وتقشير الجلد والتصفيح والتلف الحراري وغيرها من الأضرار المرئية الناتجة عن الصدمات. الميزة الأكثر أهمية للفحص البصري هي عمليته السريعة، فضلاً عن القدرة النسبية على تحمل تكاليف العملية، والتي يمكن أن توفر أيضًا الوقت والمال عن طريق تقليل عدد الاختبارات الأخرى. لا يتطلب الفحص البصري معدات، ولكن هذه الطريقة لها عيوبها.

02 اختبار الطرق

هذا فحص أساسي آخر. يمكن النقر عليه بلطف على طول سطح الجزء بمطرقة قرع أو عملة معدنية، ويشير الصوت المعدني اللامع إلى البناء الجيد. يشير صوت "الفرقعة" الباهت إلى وجود خلل، مثل التصفيح أو فك الارتباط. تقيس مطرقة الطرق الرقمية استجابة الطرق وتعرض بالمللي ثانية المدة التي تستغرقها الطبقة الرقيقة للاستجابة. كلما كان زمن الاستجابة أقصر، قل امتصاص الهيكل للصدمات، مما يشير إلى أن الهيكل صلب. عند العثور على خلل، يكون وقت الاستجابة أطول، مما يؤدي إلى ظهور أرقام أعلى على الشاشة. تكون هذه الطريقة أكثر فعالية في الصفائح الرقيقة التي يقل سمكها عن 3.05 مم، في حين أنها غير فعالة مع الصفائح السميكة جدًا. عيب آخر هو أنه يمكن أيضًا في بعض الأحيان أن يعطي قراءات خاطئة، كما لو كان هناك هيكل آخر متصل بالظهر.

03 الفحص بالموجات فوق الصوتية (UT)

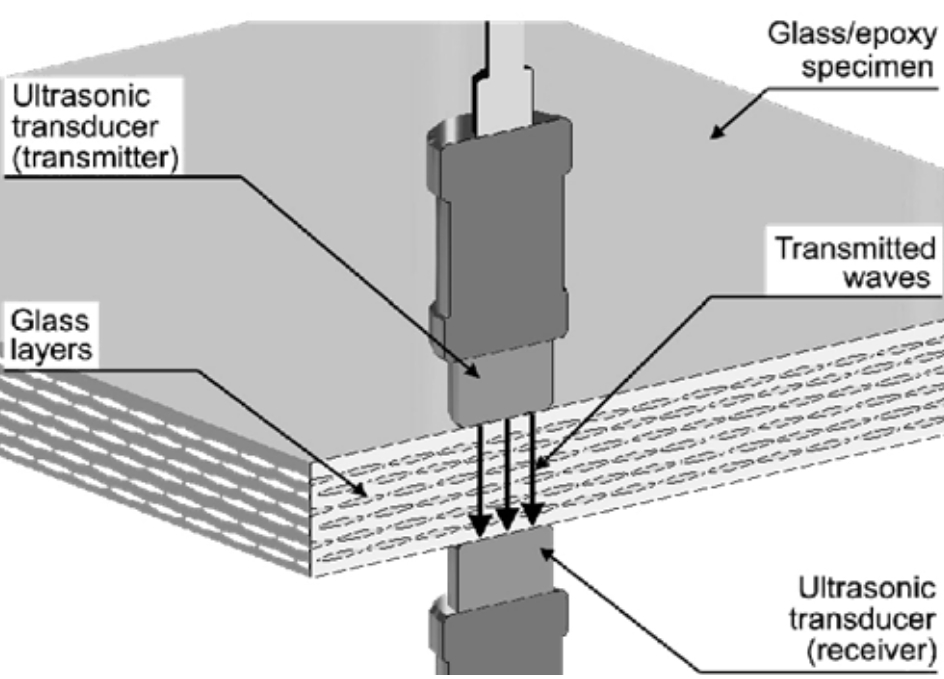

هذه هي طريقة الاختبار غير المدمرة الأكثر استخدامًا في الوقت الحاضر. يعمل UT عن طريق إرسال موجات طاقة عالية التردد (0.5-25 ميجا هرتز) إلى الصفائح، والتقاط وقياس سعة هذه الموجات وأوقات طيرانها لتحليل وفهم خصائص المواد والتغيرات الهيكلية. هناك طريقتان رئيسيتان مستخدمتان:

صدى النبض: قياس الموجات المنعكسة عن طريق إرسال واستقبال نبضات صوتية بنفس المسبار.

طريقة الإرسال: قياس الموجات المرسلة بسمك الصفائح يتطلب مسبار إرسال على جانب واحد ومسبار استقبال على الجانب الآخر لإرسال واستقبال الطاقة الصوتية.

وفقًا للمعلومات التي تحملها الإشارة، يمكن الحصول على خصائص مثل موقع الشق وحجم الخلل واتجاهه. هناك ثلاثة أنواع أساسية، A-Scan، وC-Scan، وANDSCAN.

تستخدم أجهزة الموجات فوق الصوتية A-scan نظام صدى النبض لتحديد العيوب. يتم وضع المسبار أو محول الطاقة على السطح ليتم فحصه باستخدام قارنة هلامية لضمان التوصيل الجيد للصوت. ثم يرسل المسبار نبضات فوق صوتية عبر الجزء. إنه يقيس الوقت الذي يستغرقه الارتداد من الجزء الخلفي للجزء. يمكن أن تؤدي العيوب في المادة، مثل فك الارتباط وتسرب المياه، إلى أوقات ارتداد مختلفة. يحتاج المستخدم إلى معرفة مدى سرعة انتقال الصوت عبر المادة قيد الاختبار وإدخاله في جهاز الاختبار.

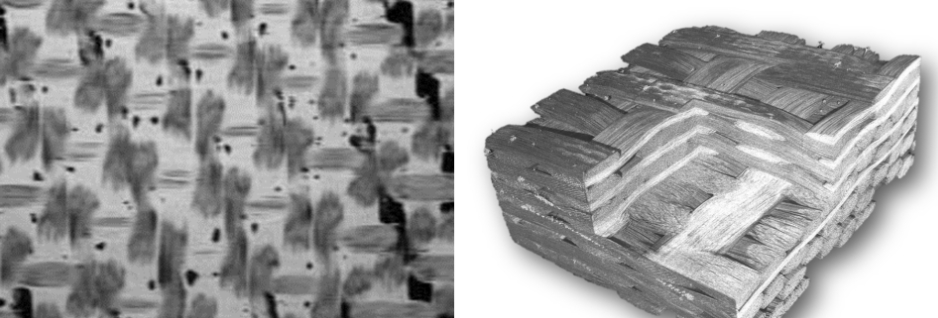

يستخدم C-Scan أيضًا الموجات فوق الصوتية لفحص الأجزاء. ولكن على عكس A-Scan، فإنه يقيس الوقت الذي يستغرقه الصوت للانتقال عبر سمك الجزء A. لذلك، تحتاج إلى فحص جانبي الجزء. بالإضافة إلى ذلك، يجب غمره في وسط سائل لضمان نقل الصوت بشكل جيد. قد يتسبب ذلك في غمر بعض الأجزاء. ولكن في حالة المواد المركبة، يكون أداء C-Scan أفضل من A-Scan. فهو يوفر صورة مسح شاملة جيدة للجزء ويمكن للمفتشين استخدامه لتحديد موقع الضرر.

ANDSCAN يأخذ A-Scan إلى المستوى التالي. يتم توصيل الذراع الآلية بمحول الطاقة، ومحول الطاقة متصل بالكمبيوتر. يزود الذراع الكمبيوتر بإحداثيات المسافة x وy وz الخاصة بمحول الطاقة. وهذا يمكّن الكمبيوتر من إنشاء صورة تشبه الماسح الضوئي C لمنطقة الفحص. يقوم الكمبيوتر أيضًا بتخزين المعلومات حسب الرقم الأخير لتحليل الاتجاه.

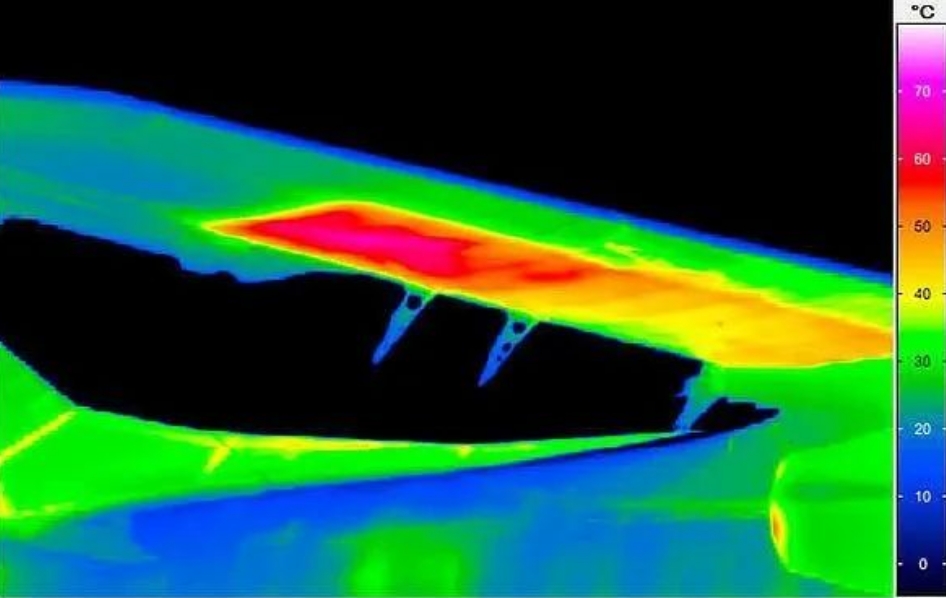

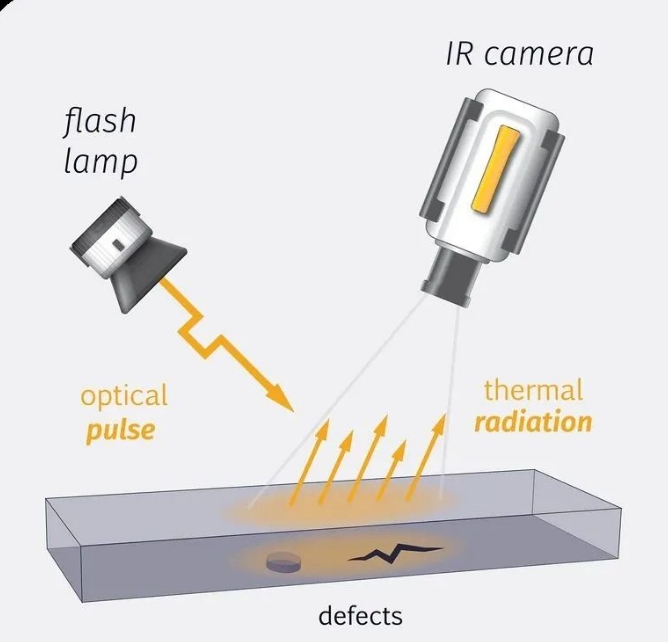

04 الكشف بالتصوير الحراري

مبدأ عمل التصوير الحراري بالأشعة تحت الحمراء النبضي هو استخدام تقنية التسخين النشط لتسجيل العيوب السطحية للعينة واختلافات درجات الحرارة الناتجة عن الخصائص الحرارية المختلفة لمادة المصفوفة من خلال نظام التصوير الحراري بالأشعة تحت الحمراء تلقائيًا، ثم تحديد السطح والداخلي تلف الكائن المقاس. تتميز هذه الطريقة بخصائص عدم الاتصال، وفي الوقت الحقيقي، وفعالة وبديهية، وهي مناسبة جدًا للكشف عن عيوب منطقة التفكيك والمسامية والتجريد والتصفيح وعيوب منطقة نوع التصفيح في هيكل الترابط للألواح الرقيقة المركبة والمعادن. على وجه الخصوص، يمكن استخدام طريقة الكشف عن الموجات الحرارية بالأشعة تحت الحمراء عندما لا يمكن غمر الجزء أو المكون في الماء لفحص المسح بالموجات فوق الصوتية C، كما أن شكل سطح الجزء يجعل تنفيذ الفحص بالموجات فوق الصوتية أمرًا صعبًا.

05 اختبار التصوير الشعاعي (RT)

النوع الأكثر شيوعًا من الأضرار التي تلحق بالمركبات هو التصفيح، مما يؤدي إلى ظهور جيوب هوائية. إذا لم يكن اتجاه التقسيم الطبقي متعامدًا مع شعاع الأشعة السينية، فلا يمكن رؤية التقسيم الطبقي إلا في RT. هناك أنواع عديدة من التصوير الشعاعي، ولكل منها تطبيق محدد. يكون التصوير الشعاعي التقليدي مفيدًا للغاية عندما لا يكون الجزء سميكًا جدًا أو رقيقًا جدًا. بالنسبة للأجزاء الرقيقة من 1 إلى 5 ملم، يتم استخدام التصوير الشعاعي منخفض الضغط، في حين أن التصوير الشعاعي غاما مناسب للأجزاء السميكة. يمكن استخدام هذه الأنواع من الصور الشعاعية للكشف عن الفراغات الكبيرة، والشوائب، والشقوق عبر الطبقات، والتوزيع غير المتساوي للألياف، وأخطاء توجيه الألياف، مثل تجاعيد الألياف أو وصلات اللحام.

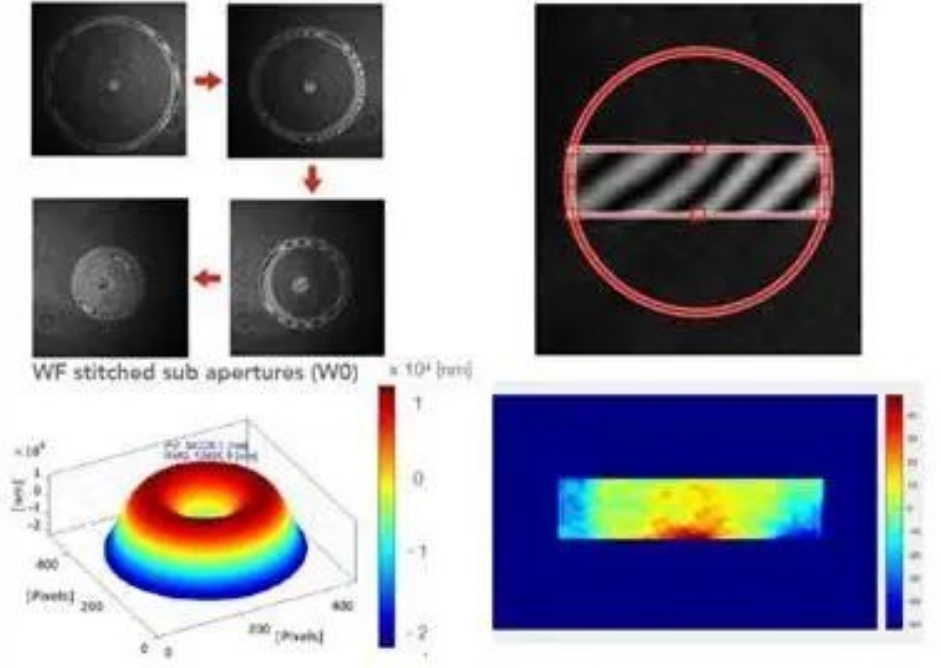

06 اختبار تصوير القص

اختبار القص هو طريقة ليزر بصرية تكتشف وتقيس التشوه خارج المستوى لجزء ما باستخدام مقياس تداخل قص الصورة. يتم قياس الأجزاء أولاً في ظل ظروف عدم التحميل ثم يتم اختبارها مرة أخرى تحت الأحمال المطبقة ضد الاهتزاز الحراري أو الميكانيكي أو الاهتزاز الصوتي أو الضغط أو الفراغ أو المجالات الكهربائية أو المغناطيسية أو الميكروويف أو الميكانيكية، وما إلى ذلك. وهذا يسمح للكاميرا برؤية العيوب في من أجل التقاط أنماط شريط متساوي الإجهاد على السطح الرقائقي حيث توجد عيوب تحت السطح. تقوم برامج الكمبيوتر باستقراء صورة مخطط الطور للحزمة وإنشاء مخطط طور موسع، والذي يتم تحويله إلى صورة مرئية متكاملة للعرض والتقييم. ومن المهم ملاحظة أن التكنولوجيا يمكن أن تظهر بسرعة موقع الخلل، ولكن يلزم إجراء مزيد من الفحص باستخدام تقنية الموجات فوق الصوتية لتحديد العمق.

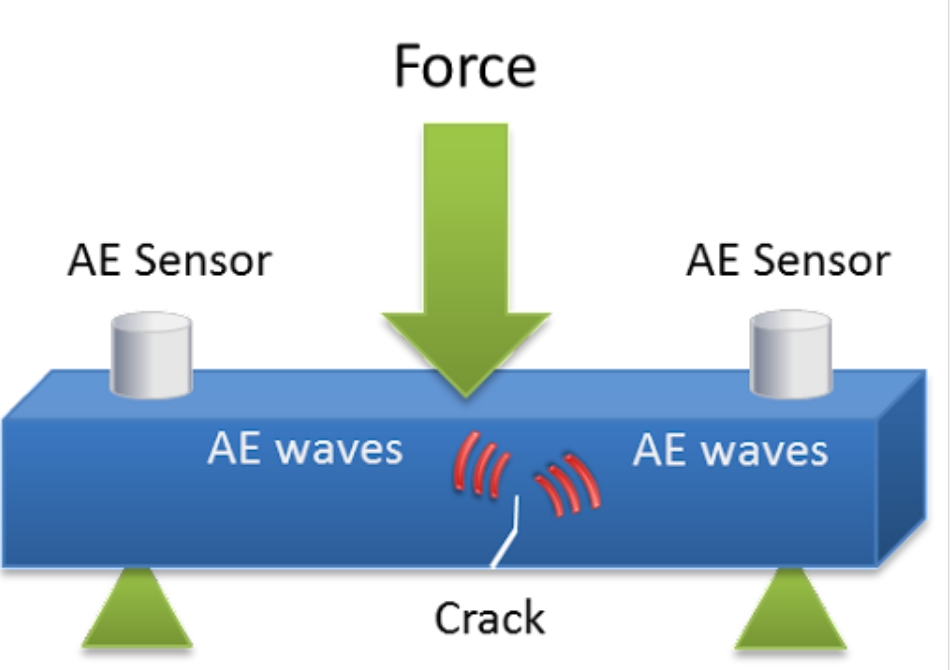

07 الانبعاث الصوتي

الانبعاث الصوتي (AE) عبارة عن تقنية كشف لتقييم مستوى الجودة الإجمالي للمكونات المركبة من خلال اكتشاف وتحليل إشارات الانبعاث الصوتي المتولدة أثناء عملية تحميل المواد أو الهياكل المركبة. إنها طريقة فعالة لتحليل العيوب.

يمكن أن تعكس هذه الطريقة تطور الضرر ووضع الفشل في المادة المركبة، وتتنبأ بقوة التحمل النهائية للمكون، وتحدد المنطقة الضعيفة في جودة المكون.

تعد تقنية الانبعاث الصوتي وسيلة تقنية عملية للغاية للكشف عن مستوى الجودة الشاملة للهياكل المركبة. إنها بسيطة ومريحة في الاستخدام، ويمكن الحصول على معلومات قيمة في عملية التشوه الديناميكي وتلف المواد أثناء اختبار الخواص الميكانيكية. هناك ثلاث طرق رئيسية مستخدمة:

تحليل المعلمات: من خلال تسجيل وتحليل المعلمات المميزة لإشارات الانبعاث الصوتي، مثل السعة والطاقة والمدة وعدد الرنين ورقم الحدث وما إلى ذلك، لتحليل الضرر وخصائص الضرر للمواد، مثل درجة الضرر وموقعه والضرر آلية، وما إلى ذلك. أكبر عيوبها هو أن المعلومات المتعلقة بطبيعة مصدر التعريض الضوئي التلقائي غالبًا ما يتم تغطيتها أو عدم وضوحها بواسطة خصائص مستشعر الرنين نفسه، كما أن تكرار النتائج التجريبية ضعيف.

تحليل الشكل الموجي: يتم تسجيل الشكل الموجي لإشارة الانبعاث الصوتي وتحليله للحصول على طيف الإشارة ووظيفة الارتباط، وما إلى ذلك. من خلال تحليل خصائص تردد الضرر الناجم عن المراحل المختلفة والآليات المختلفة للمواد، يمكن تحديد خصائص الضرر للمواد يمكن الحصول عليها.

تحليل الطيف: يمكن تقسيمه إلى تحليل الطيف الكلاسيكي وتحليل الطيف الحديث، وهو أسلوب التحليل الأكثر استخدامًا في معالجة إشارات الانبعاثات الصوتية. تعمل كلتا طريقتي التحليل الطيفي على تحويل إشارات الانبعاث الصوتي من المجال الزمني إلى مجال التردد، ودراسة الخصائص المختلفة لإشارات الانبعاث الصوتي في مجال التردد للعثور على المعلومات الجوهرية لمصادر الانبعاث الصوتي وتحديدها. ومع ذلك، يتطلب التحليل الطيفي للإشارات أن تكون الإشارة المراد تحليلها إشارة ثابتة دورية، والتحليل الطيفي هو أسلوب تحليل عالمي يتجاهل تغيرات المعلومات المحلية.

08 صوت - الموجات فوق الصوتية

الموجات فوق الصوتية الصوتية (AU) هي طريقة مجمعة للاختبارات الصوتية والموجات فوق الصوتية، والتي تستخدم بشكل أساسي لاكتشاف ودراسة توزيع مجموعات العيوب الدقيقة في المواد وتأثيرها العام على الخواص الميكانيكية الهيكلية (القوة أو الصلابة، وما إلى ذلك)، و ينتمي إلى تكنولوجيا تقييم سلامة المواد. في الاختبارات غير المدمرة، يتمتع الاختبار الصوتي/الموجات فوق الصوتية القائم على الاقتصاد الأمثل والمرونة والحساسية بإمكانيات كبيرة. يعد هذا أسلوبًا مفيدًا لأنه يسمح برؤية العيوب غير الحرجة وتقييمها. الميزة الثانية هي أنه مؤشر جيد للضرر التراكمي في الهيكل بسبب أحمال الكلال أو الضرر الناتج عن الارتطام.

يمكن لتقنية المسح C للسعة الصوتية بالموجات فوق الصوتية أيضًا اكتشاف واجهة الترابط بين المواد المركبة والمواد المعدنية بشكل فعال، والتغلب على أوجه القصور في تقنية الانعكاس بالموجات فوق الصوتية مع وضوح الإشارة المنخفض وتكنولوجيا النقل بالموجات فوق الصوتية مع ضعف إمكانية الوصول إلى المستشعر.