مدونة جديدة

النايلون المقوى (خاصة الدرجات المقواة بألياف الزجاج مثل PA6-GF وPA66-GF)

هو خيار مادة رئيسية وعالية الأداء لـ

محاور عجلات الدراجات الإلكترونية

، خصوصًا

محاور متكاملة مع المحرك

إنه يوفر توازنًا ممتازًا بين القوة والصلابة والمتانة ومقاومة الحرارة ومقاومة التآكل وقابلية المعالجة، مع تمكين التصميم خفيف الوزن أيضًا.

تُستخدم هذه المادة عادةً في الدراجات الكهربائية متوسطة ومنخفضة المواصفات أو المخصصة للتنقل في المناطق الحضرية، حيث تُستخدم محاور النايلون المقوى على نطاق أوسع. تتجلى مزاياها من حيث تخفيف الوزن والكفاءة في التكلفة بشكل خاص في الموديلات التي لا تتطلب أداءً فائقًا. كما تُعد مقاومة التآكل ميزةً مميزةً.

عادةً ما يتعامل المصنعون مع القيود المتأصلة في المواد من خلال التصميم المدروس - مثل الاستخدام المكثف للمدخلات المعدنية والتحسين الهيكلي - ومن خلال اختيار درجات عالية الأداء لتلبية احتياجات التطبيق المحددة.

مزايا التطبيق الرئيسية

1. انخفاض كبير في الوزن - الميزة الأساسية

نطاق ممتد:

يتطلب المحور الأخف وزناً طاقة أقل لتشغيل المحرك، مما يؤدي إلى زيادة عمر البطارية بشكل مباشر.

تحسين التعامل:

يسمح القصور الذاتي الدوراني المنخفض بالتسارع والتباطؤ بشكل أسرع، مما يوفر رحلة أكثر مرونة واستجابة.

راحة مُحسَّنة:

تسمح الكتلة غير المعلقة المنخفضة للعجلة باتباع تغيرات سطح الطريق بشكل أفضل، مما يقلل الاهتزازات التي تنتقل إلى الإطار ويحسن الراحة بشكل عام.

هذه هي الميزة الأهم. يتميز النايلون بكثافة أقل بكثير مقارنةً بسبائك الألومنيوم (حوالي 1.15-1.4 غ/سم³ مقابل 2.7 غ/سم³). حتى عند تدعيمه بألياف زجاجية بنسبة 30-50%، تبقى كثافة المادة عادةً أقل من 2.0 غ/سم³.

- يعد تقليل الكتلة غير المعلقة أمرًا بالغ الأهمية للدراجات الإلكترونية.

2. كفاءة التكلفة (خاصةً في الإنتاج الضخم)

تكلفة المواد:

تكون تكلفة حبيبات النايلون المقواة أقل عمومًا من سبائك الألومنيوم عالية الجودة.

تكلفة المعالجة:

توفر عملية القولبة بالحقن كفاءة إنتاجية عالية وتمكن من تشكيل أجزاء معقدة في خطوة واحدة، مما يلغي الحاجة إلى عمليات تصنيع متعددة (على سبيل المثال، الصب، التحكم الرقمي بالحاسوب، الخراطة، الحفر)، وبالتالي تقليل التكلفة لكل وحدة بشكل كبير.

تكلفة ما بعد المعالجة:

لا تتطلب أجزاء النايلون المصبوبة عادةً أي معالجة سطحية إضافية (على سبيل المثال، النفخ الرملي، الأكسدة الأنودية)، وهو أمر ضروري غالبًا للمحاور المصنوعة من الألومنيوم.

3. مرونة التصميم

تسمح عملية القولبة بالحقن بإنشاء أشكال هندسية معقدة للغاية، وتضليع داخلي، وميزات وظيفية متكاملة مثل:

حوامل لأجهزة الاستشعار

قنوات توجيه الكابلات

هياكل تبديد الحرارة المتخصصة

يصعب أو يُكلف تحقيق هذه الميزات باستخدام المعالجة المعدنية التقليدية. كما أنها تُسهّل تحسين الديناميكية الهوائية.

4. مقاومة التآكل

يوفر النايلون مقاومة ممتازة للتآكل الكيميائي (الملح، الماء، مواد التنظيف) ولا يصدأ. تُعد هذه ميزةً رئيسيةً للدراجات المستخدمة في بيئات الطرق الشتوية الممطرة أو الرطبة أو المعالجة بالملح، مما يُقلل من احتياجات الصيانة.

5. امتصاص الصدمات وتقليل الضوضاء

يتمتع النايلون بخصائص تخميد متأصلة تساعد على امتصاص الصدمات على الطريق وتقليل الاهتزاز ونقل ضوضاء المحرك - مما يحسن راحة الركوب والهدوء.

6. خصائص ميكانيكية قوية

يُعزز تعزيز الألياف الزجاجية قوة النايلون وصلابته وصلابته وثباته البُعدي بشكل ملحوظ، مما يُمكّنه من تحمل الأحمال الهيكلية وعزم دوران المحرك اللازمين لمحاور العجلات. وغالبًا ما تتجاوز مقاومته للصدمات مقاومة المعدن.

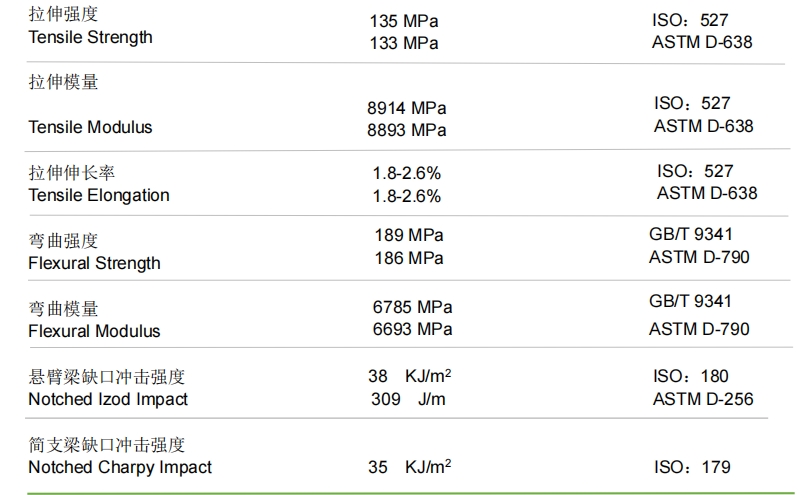

ورقة البيانات

بولي بروبيلين متجانس 40% مقوى بألياف زجاجية طويلة

عملية حقن محاور عجلات الدراجات الإلكترونية

يتم إنتاج محاور الدراجات الكهربائية - وخاصة التصميمات المعقدة المدمجة بالمحرك - بشكل أساسي باستخدام عملية القولبة بالحقن.

تتضمن خطوات العملية الرئيسية ما يلي:

1. المعالجة المسبقة للمواد (التجفيف)

خطوة حاسمة! النايلون شديد الامتصاص للرطوبة. الرطوبة الزائدة تؤدي إلى:

انخفاض لزوجة الذوبان → وميض، نتوءات

عيوب مثل الفقاعات والخطوط الفضية والسطح السيئ

التحلل المائي → فقدان خطير للخصائص الميكانيكية (القوة والصلابة)

متطلبات:

يجب تجفيفه جيدًا قبل الاستخدام.

محتوى الرطوبة المستهدف: < 0.2٪ (يفضل أن يصل إلى 0.1٪)

طريقة:

استخدم مجففًا مجففًا:

PA6: 80–90 درجة مئوية،

PA66: 90–110 درجة مئوية،

المدة: ≥ 4-6 ساعات

يجب تسخين القادوس (~80 درجة مئوية) لمنع إعادة امتصاص الرطوبة.

2. معلمات حقن القالب

درجة حرارة البرميل:

PA6-GF: 240–280 درجة مئوية (تتزايد من الخلف إلى الأمام)؛ تجنب تجاوز 290 درجة مئوية لمنع التدهور.

PA66-GF: 270–310 درجة مئوية؛ لا تتجاوز 320 درجة مئوية.

مبدأ:

استخدم أقل درجة حرارة ممكنة تضمن تدفقًا جيدًا وملءًا كاملاً لتقليل التدهور الحراري.

قد يتطلب محتوى GF العالي درجات حرارة أعلى قليلاً.

درجة حرارة القالب:

عامل حاسم! يؤثر على التبلور، والانكماش، والإجهاد الداخلي، وتشطيب السطح، والخصائص الميكانيكية.

النطاق الموصى به: 70–110 درجة مئوية

ميزات درجة حرارة القالب

٧٠-٨٥ درجة مئوية. تبريد سريع، دورة أقصر، تبلور أقل، انكماش وإجهاد داخلي أعلى، ثبات أبعادي أقل ولمعان سطحي أقل. خطر الالتواء.

٨٥–١١٠ درجة مئوية. يُنصح به بشدة للمحاور. يُحسّن:

التبلور

الاستقرار البعدي (انكماش موحد ويمكن التنبؤ به)

القوة الميكانيكية، الصلابة، HDT

لمعان السطح

يقلل من الانحناء والإجهاد الداخلي والانكماش اللاحق

→ يتطلب وحدات تحكم في درجة حرارة القالب

ضغط الحقن / السرعة:

ضغط متوسط إلى مرتفع بسبب اللزوجة العالية للذوبان

تساعد الحقن عالية السرعة في ملء هياكل المحور المعقدة (الجدران الرقيقة، مسارات التدفق الطويلة)، مما يقلل من ضعف خط اللحام وعلامات التدفق

تجنب النفث

استخدم الحقن متعدد المراحل:

سرعة عالية للتعبئة بالجملة

سرعة منخفضة/ضغط منخفض في النهاية لتقليل الضغط ومنع التعبئة الزائدة أثناء التبديل

الضغط المستمر / الوقت:

ضغط الإمساك: 50-80% من ضغط الحقن

مرتفع جدًا: إجهاد داخلي، وميض، صعوبة إزالة القالب

منخفض جدًا: علامات الغرق، والفراغات، وعدم كفاية الملء

وقت الانتظار:

مهم جدًا! يجب أن تكون المدة كافية لضمان استمرار التعبئة قبل تجميد البوابة.

وقت تثبيت قصير → السبب الرئيسي لعلامات الانحناء/الغرق

يتم التعديل بناءً على سمك الجدار ودرجة حرارة القالب والمادة - بشكل عام أطول بالنسبة للمحاور

وقت التبريد:

التبريد الكافي مطلوب لضمان تصلب الأجزاء وإخراجها دون تشوه

تتطلب درجات حرارة القالب الأعلى والجدران الأكثر سمكًا تبريدًا أطول

يعد تصميم نظام التبريد الفعال (بالقرب من مناطق الحمل الحراري العالي) أمرًا أساسيًا لتقصير الدورات وتحسين الجودة

3. اعتبارات تصميم القالب

تصميم البوابة:

المحاور كبيرة ومعقدة → تستخدم عادةً مجاري ساخنة متعددة النقاط أو مجاري باردة كبيرة

يعد موقع البوابة ورقمها أمرًا بالغ الأهمية: يؤثر على توازن التدفق وموضع خط اللحام/قوته والإجهاد الداخلي والانحناء

→ هناك حاجة إلى محاكاة تدفق وتصميم دقيقين

التنفيس:

ضروري لمنع الحروق، اللقطات القصيرة

أضف أخاديد التهوية (عادةً بعمق 0.02–0.04 ملم) في:

نهاية مسارات التدفق

قاعدة الأضلاع

حول الإدخالات

نظام القذف:

تتطلب أجزاء المحور الكبيرة طردًا قويًا وموزعًا بالتساوي (دبابيس/كتل الطرد)

ضمان القذف السلس والمتزامن لتجنب التبييض الناتج عن الإجهاد أو التشوه

مقاومة التآكل:

GF مادة كاشطة → القوالب، وخاصة أسطح البوابات/المسارات/التجويف، تتعرض للتآكل

استخدم الفولاذ عالي الصلابة والمقاوم للتآكل (على سبيل المثال، H13) مع المعالجات السطحية (النترتة، طلاء الكروم الصلب، طلاء PVD)

تصميم قناة التبريد:

يعد التبريد عالي الكفاءة والموزع بالتساوي أمرًا بالغ الأهمية للتحكم في درجة حرارة القالب وتقليل وقت الدورة وتقليل الانحناء

4. ما بعد العلاج (اختياري ولكن يوصى به)

التلدين:

قم بتسخين الأجزاء إلى 100-120 درجة مئوية (أقل من نقطة انصهار النايلون) لعدة ساعات، ثم قم بتبريدها ببطء

غاية:

تحقيق توازن الرطوبة قبل الاستخدام

منع التغيرات غير المتوقعة في الأبعاد (التورم) وتقلبات الأداء (الصلابة ↑، القوة/الصلابة ↓)

مهم بشكل خاص بالنسبة لمراكز PA6 (ينطبق أيضًا على PA66)

التصنيع (إذا لزم الأمر):

بالنسبة للمناطق عالية الدقة (مقاعد المحمل، فتحات التثبيت)، قد تكون هناك حاجة إلى تشغيل بسيط (التحويل، الحفر)