مدونة جديدة

في مجال تطبيقات البوليمر ، انكماش المعدل هو معلمة حاسمة تؤثر بشكل عميق على دقة الأبعاد والأداء ونتائج التطبيق النهائية من منتجات البوليمر.

سواء في العناصر البلاستيكية اليومية أو المكونات الدقيقة المستخدمة في القطاعات الصناعية المتقدمة، فإن فهم والتحكم في انكماش المواد البوليمرية أمر ضروري لضمان جودة المنتج ووظائفه.

في هذه المقالة سوف نتعمق في العوامل الرئيسية التأثير على انكماش البوليمر واستكشافه طرق فعالة لتقليل الانكماش.

1. تعريف معدل الانكماش في المواد البوليمرية

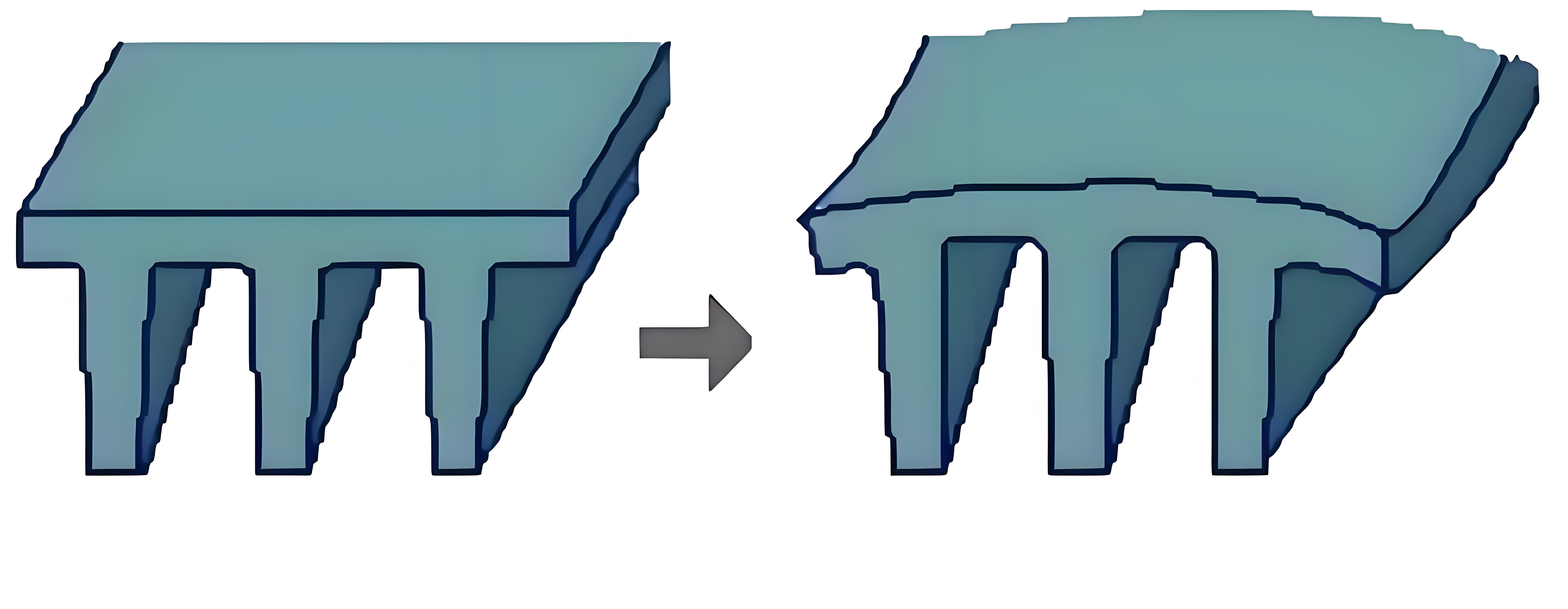

يُشير معدل انكماش المواد البوليمرية إلى النسبة المئوية للفرق بين أبعاد القطعة البلاستيكية عند درجة حرارة التشكيل وأبعادها بعد إخراجها من القالب وتبريدها إلى درجة حرارة الغرفة. ويعكس هذا مباشرةً درجة انخفاض أبعاد القطعة البلاستيكية بعد تبريدها خارج القالب.

للتوضيح، يشبه الأمر وضع نموذج بلاستيكي بدرجة حرارة عالية في قالب للتشكيل؛ بعد تبريده، يصبح حجمه أصغر من حجمه عند درجة حرارة التشكيل داخل القالب. هذه النسبة هي معدل الانكماش.

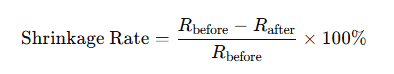

يتم حساب معدل الانكماش بالصيغة التالية:

حيث R قبل هو البعد عند درجة حرارة القالب، وR بعد هو البعد بعد التبريد إلى درجة حرارة الغرفة.

نظراً لاختلاف التركيب الجزيئي والتركيب الكيميائي وعوامل أخرى، تختلف معدلات انكماش المواد البوليمرية المختلفة. لذا، يُصبح من الضروري مراعاة معدل الانكماش عند اختيار المواد وتصميم عملية الصب.

2. العوامل المؤثرة على معدل انكماش المواد البوليمرية

تأثير المواد الخام

1. أنواع مختلفة من المواد الخام

تختلف معدلات الانكماش بشكل كبير بين أنواع مختلفة من المواد البوليمرية.

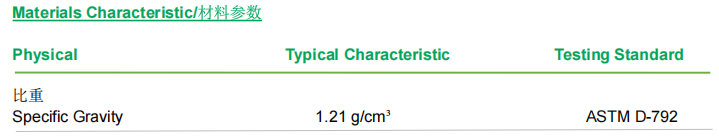

على سبيل المثال، عادةً ما يكون معدل الانكماش للمواد المعدلة المقواة بالألياف الطويلة حوالي 1.2% إلى 1.5%.

بولي بروبلين متجانس 40% مقوى بألياف زجاجية طويلة

2.

تبلور المواد الخام

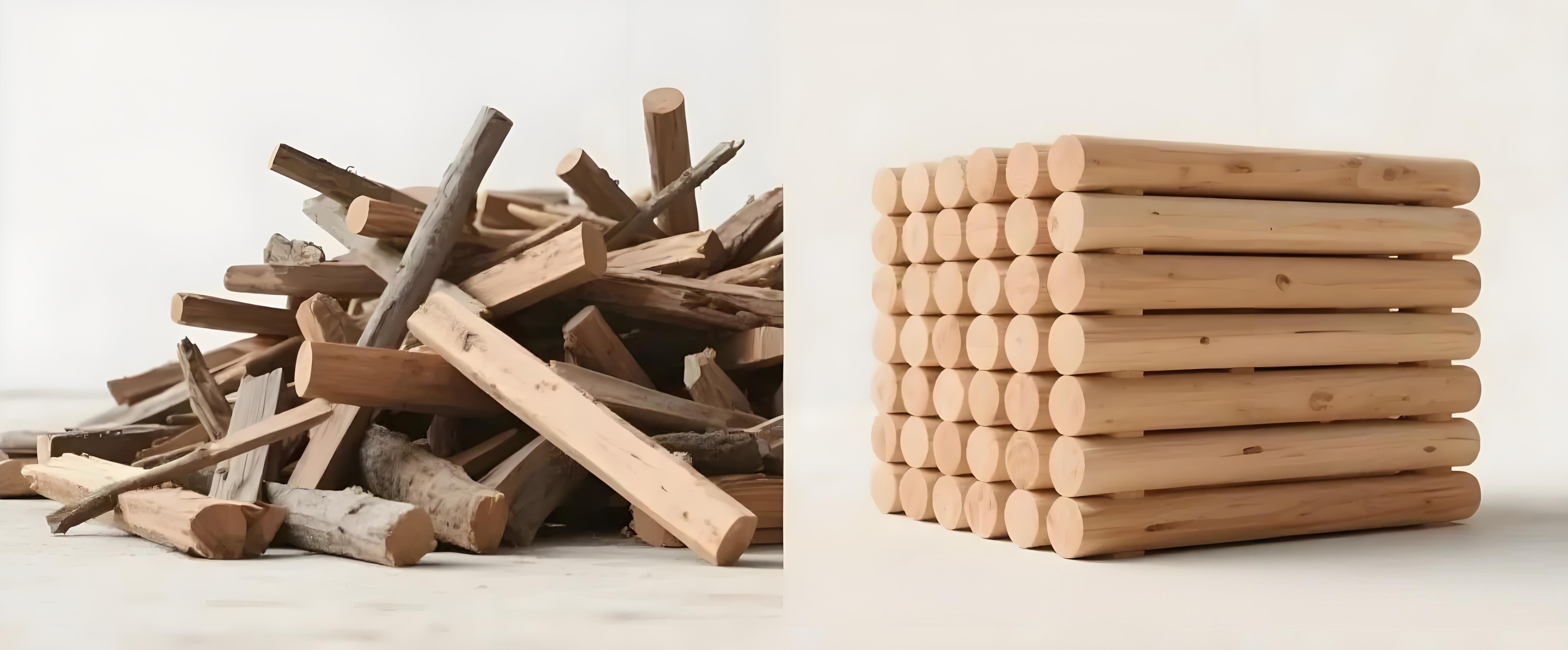

عندما تتمتع مادة ما بدرجة عالية من التبلور، تكون سلاسلها الجزيئية مرتبةً بإحكام وترتيب. أثناء التبريد، تتحول السلاسل من حالة منصهرة غير منظمة إلى حالة بلورية منظمة، مما يُسبب انكماشًا كبيرًا. تُقلل السلاسل المُتراصة بإحكام في المناطق البلورية من حجم المادة، مما يُؤدي إلى معدل انكماش أعلى. في المقابل، تتميز المواد غير المتبلورة (غير البلورية) عمومًا بمعدل انكماش أقل.

القياس البسيط هو تكديس الخشب: الخشب المكدس عشوائيًا يشغل مساحة أكبر، بينما الخشب المكدس بدقة يشغل حجمًا أقل.

3.

الوزن الجزيئي للمواد الخام

عندما يكون الوزن الجزيئي مرتفعًا، تكون القوى الجزيئية بين السلاسل أقوى، مما يُصعّب حركتها. أثناء عملية القولبة والتبريد، لا تستطيع السلاسل إعادة ترتيبها وتكديسها بإحكام بسهولة، مما يُؤدي إلى انخفاض معدل الانكماش. في المقابل، تتميز المواد ذات الوزن الجزيئي المنخفض بسلاسل أكثر مرونة، يُمكن إعادة ترتيبها وتجمعها بسهولة أكبر أثناء التبريد، مما يُؤدي إلى ارتفاع معدل الانكماش.

تأثير عملية الصب

1.

درجة حرارة القالب

يزيد رفع درجة حرارة القالب من حركة السلسلة الجزيئية ويحسّن تدفق المصهور، مما يسمح بملء تجويف القالب بكمية أكبر من المادة المنصهرة. ومع ذلك، فإن ارتفاع درجات الحرارة يزيد أيضًا من قوة الانكماش أثناء التبريد. من ناحية أخرى، يسمح طول مدة إغلاق البوابة عند درجات حرارة أعلى بدخول كمية أكبر من المصهور إلى التجويف، مما يزيد من كثافة القالب. وبشكل عام، غالبًا ما يؤدي هذا التأثير المشترك إلى انخفاض معدل الانكماش.

2.

الضغط المستمر

يؤدي ضغط التثبيت العالي أثناء عملية الصب إلى انضغاط المزيد من المواد المصهورة في التجويف، مما يُعوّض عن انخفاض الحجم الناتج عن انكماش التبريد، وبالتالي يُقلل من معدل الانكماش. في المواد البلورية، يُظهر تأثير ضغط التثبيت على الانكماش اتجاهًا تنازليًا منحنيًا، بينما في بعض المواد غير المتبلورة، يتناقص معدل الانكماش خطيًا مع زيادة ضغط التثبيت.

3.

درجة حرارة الانصهار

تزيد درجة حرارة الانصهار المرتفعة من الحركة الحرارية الجزيئية وتُحسّن سيولتها، مما يُسهّل ملء تجويف القالب بالكامل. بالنسبة للمواد البلورية، قد تؤثر أيضًا على سلوك التبلور، مما يُؤثّر على الانكماش. عمومًا، تُقلّل درجة حرارة الانصهار المرتفعة من الانكماش، لكنّ ارتفاعها قد يُؤدي إلى تدهور المادة.

4.

درجة حرارة القالب

تؤدي درجات حرارة القالب المنخفضة إلى تصلب المصهور بسرعة أكبر، مما يُقصّر وقت التبريد ويُقلّل تفاعلات الانكماش، وبالتالي يُخفّض معدلات الانكماش. أما درجات حرارة القالب المرتفعة فتُبطئ التبريد، مما يسمح بحدوث انكماش أكبر.

5.

وقت الانتظار

مدة تجميد أطول تسمح للمصهور بمواصلة ملء الفجوات الناتجة عن انكماش التبريد تحت الضغط، مما يقلل من معدل الانكماش. مع ذلك، قد يؤدي تجميد أطول إلى إطالة دورة الصب، وقد يتسبب في تركيز الإجهاد في المنتج.

6.

وقت التبريد داخل القالب

بالنسبة للمنتجات البلاستيكية الكبيرة ذات الجدران السميكة، يلزم توفير وقت تبريد كافٍ داخل القالب لضمان التبريد الكامل والتصلب. يساعد هذا على استقرار السلاسل الجزيئية في ترتيبها النهائي، مما يؤدي إلى انكماش مستقر أو حتى أقل. قد يؤدي نقص وقت التبريد إلى استمرار الانكماش بعد فك القالب، مما يؤدي إلى انحرافات في الأبعاد.

7.

سرعة الحقن

بالنسبة للمنتجات رقيقة الجدران، تسمح سرعة الحقن العالية للمصهور بملء التجويف بسرعة، ولكنها قد تُسبب إجهاد قص أعلى، مما يُسبب اتجاه السلسلة الجزيئية وانكماشًا متباين الخواص. قد تُؤدي سرعة الحقن البطيئة إلى ملء غير متساوٍ، مما يؤثر أيضًا على الانكماش.

تأثير البنية

1.

سمك جدار المنتجات البلاستيكية

تؤدي زيادة سُمك الجدار إلى إبطاء معدل التبريد الداخلي، مما يسمح بتبلور أكثر اكتمالاً ودرجة تبلور أعلى، مما يؤدي إلى زيادة الانكماش. في بعض المواد غير المتبلورة، لا يُظهر تأثير سُمك الجدار على الانكماش نمطًا واضحًا.

2.

وجود إدخالات في الأجزاء المصبوبة بالحقن

عندما تحتوي الأجزاء المصبوبة بالحقن على حشوات معدنية، فإن اختلاف معاملات التمدد الحراري بين المعدن والبوليمر قد يُسبب انكماشًا غير متساوٍ أثناء التبريد، مما يُولّد إجهادًا داخليًا. قد يُؤدي هذا إلى انكماش غير منتظم حول الحشوات، مما قد يُسبب تشوهًا أو تشققًا أو عيوبًا أخرى.

3.

شكل الجزء المصبوب بالحقن

الأشكال المعقدة - مثل الأجزاء ذات الانتقالات بين الجدران الرقيقة والسميكة، أو الأضلاع، أو النتوءات، أو غيرها من الميزات - قد تؤدي إلى انكماش غير متساوٍ. تبرد الأجزاء الرقيقة بسرعة وتنكمش بشكل أقل، بينما تبرد الأجزاء السميكة ببطء وتنكمش بشكل أكبر، مما يُحدث اختلافات في الانكماش داخل القطعة نفسها. كما أن الأجزاء غير المتماثلة أكثر عرضة للانكماش غير المنتظم.

4.

الانكماش في اتجاه الطول مقابل السُمك

في عملية القولبة بالحقن، تميل السلاسل الجزيئية في المصهور إلى أن تكون أكثر توجهًا نحو التدفق (اتجاه الطول)، مما يؤدي إلى انكماش أقل نسبيًا. أما السلاسل الجزيئية العمودية على التدفق (اتجاه السُمك)، فتصبح أقل توجهًا، مما يؤدي إلى انكماش أعلى نسبيًا.

تأثير بنية القالب

1.

حجم البوابة

في عملية قولبة الحقن، تُقلل البوابة الأكبر من مقاومة تدفق المصهور، وتسمح بدخول المزيد من المواد إلى التجويف، وتضمن توزيعًا أكثر اتساقًا للضغط، وتزيد من كثافة القالب، مما يُقلل معدل الانكماش. في المقابل، يُزيد حجم البوابة الأصغر من الانكماش.

2.

الانكماش في الاتجاهات الموازية والعمودية على البوابة

في اتجاه التدفق (المتوازي)، تكون السلاسل الجزيئية أكثر توجهًا، مما يؤدي إلى انكماش أقل أثناء التبريد. أما في الاتجاه العمودي على البوابة، فيكون توجه السلسلة الجزيئية أقل، مما يؤدي إلى انكماش أكبر، وربما انحناء أو تشوه.

3.

فروق الانكماش بين المناطق القريبة والبعيدة عن البوابة

في القوالب الكبيرة، تشهد المناطق البعيدة عن البوابة ضغط انصهار أقل، وملءً متأخرًا، وتأثيرات تماسك أضعف، مما يؤدي إلى انكماش أعلى نسبيًا. أما المناطق القريبة من البوابة، فعادةً ما يكون انكماشها أقل.

طرق التعديل لتقليل انكماش المواد البوليمرية

تقوية الألياف

على سبيل المثال، باستخدام حمض البولي لاكتيك (PLA)، فإن إضافة ألياف زجاجية قصيرة يمكن أن تقلل بشكل كبير من انكماش القالب. عندما يصل محتوى الألياف الزجاجية إلى نسبة معينة، ينخفض انكماش مركبات PLA بشكل ملحوظ. بالمقارنة مع الألياف الزجاجية القصيرة،

البوليمرات الطويلة المقواة بألياف زجاجية

عرض حتى

انكماش أقل

مع انكماش ثابت في كلا الاتجاهين الطولي والعرضي. كما تُظهر البوليمرات المُقوّاة بالشعيرات انكماشًا منخفضًا؛ على سبيل المثال، يُظهر PLA المُقوّى بشعيرات كبريتات الكالسيوم انكماشًا أقل من PLA المُقوّى بألياف زجاجية.

البوليمرات المقواة بالألياف الطويلة