مدونة جديدة

بولي إيثر إيثر كيتون (PEEK)

مادة بلاستيكية حرارية هندسية عالية الأداء، معروفة بمقاومتها الاستثنائية لدرجات الحرارة العالية والمواد الكيميائية والإجهاد الميكانيكي. تتميز بثبات حراري ممتاز مع درجة حرارة استخدام مستمرة تصل إلى 250 درجة مئوية، بالإضافة إلى مقاومة كيميائية ممتازة لمجموعة واسعة من المواد الضارة.

تتميز مادة PEEK بقوة وصلابة ميكانيكية عالية، مما يحافظ على ثبات أبعادها وموثوقيتها حتى في الظروف القاسية. ونتيجةً لذلك، تُستخدم على نطاق واسع في صناعات الطيران، والأجهزة الطبية، والسيارات، والإلكترونيات. كما أن معامل احتكاكها المنخفض ومقاومتها الفائقة للتآكل تجعلها مثاليةً لتصنيع المكونات الدقيقة التي تتطلب متانة عالية وأداءً طويل الأمد.

نظرة عامة على مادة PEEK

التعريف والبنية الكيميائية

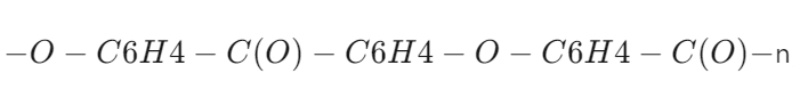

بولي إيثير إيثر كيتون (PEEK) هو بلاستيك هندسي متخصص عالي الأداء، ينتمي إلى عائلة البوليمرات العطرية شبه البلورية. يتكون تركيبه الكيميائي من روابط إيثر وكيتون متكررة مرتبة بالتناوب، مع حلقات بنزين مدمجة في السلسلة الجزيئية. يمنح هذا التكوين الفريد PEEK خصائص شاملة ومتميزة. الصيغة الجزيئية لـ PEEK هي:

يساهم وجود حلقات البنزين في استقراره الحراري والكيميائي الممتاز، في حين توفر مجموعات الأثير والكيتون المرونة والقوة الميكانيكية.

تاريخ التطوير

يعود تاريخ تطوير مواد PEEK إلى سبعينيات القرن العشرين. ففي عام ١٩٧٨، قامت الشركة البريطانية Imperial Chemical Industries (ICI) بتصنيع PEEK لأول مرة، ثم طرحته تجاريًا في عام ١٩٨٢. في البداية، استُخدم PEEK بشكل أساسي في

صناعة الطيران والفضاء

بفضل مقاومته الممتازة لدرجات الحرارة العالية، ومقاومته للتآكل، ومتانته الميكانيكية العالية. وقد شكّل بديلاً خفيف الوزن للمواد المعدنية التقليدية، مما خفّض وزن الطائرات بشكل فعال. مع التقدم التكنولوجي المستمر وانخفاض تكاليف الإنتاج، توسّع استخدام مادة PEEK تدريجيًا في مجالات مختلفة مثل

السيارات والإلكترونيات والطب والآلات

.

قابلية معالجة مادة PEEK

حقن القالب

تتمتع مادة PEEK بخصائص حقن ممتازة، مما يسمح بإنتاج فعال للمكونات المعقدة وعالية الدقة لمجموعة واسعة من الصناعات.

نطاق درجة حرارة المعالجة:

يتطلب PEEK عادةً درجة حرارة حقن تتراوح بين 360 و400 درجة مئوية. يضمن هذا النطاق العالي من المعالجة ذوبانًا وتدفقًا كاملين للمادة مع منع التدهور الحراري.

السيولة:

يتميز PEEK بخصائص تدفق انصهار جيدة، بمعدل تدفق انصهار يتراوح بين 0.5 و2.0 غ/10 دقائق. هذا يسمح له بملء تجاويف القوالب المعقدة بفعالية وإنتاج أجزاء رقيقة الجدران وذات بنية دقيقة.

معدل الانكماش:

يُظهر PEEK انكماشًا منخفضًا أثناء عملية الحقن، يتراوح عادةً بين 0.5% و0.8%. هذا يُؤدي إلى تغييرات طفيفة في الأبعاد عند التبريد، ويضمن دقة أبعاد عالية، وهو أمر بالغ الأهمية لمكونات الطيران والفضاء والإلكترونيات.

متطلبات القالب:

نظرًا لارتفاع درجة حرارة المعالجة، يجب أن تُصنع القوالب المستخدمة في PEEK من فولاذ عالي القوة ومقاوم للحرارة، مثل H13 أو SKD61، وأن تكون مزودة بأنظمة تبريد فعّالة لتحسين دورات التصنيع. يُقلل التصميم المناسب للقالب من دورة التصنيع بأكثر من 20%.

مثال للتطبيق:

في صناعة السيارات، يُحقن PEEK لإنتاج أغلفة مستشعرات المحرك. تضمن متانته العالية وثباته الحراري تشغيلًا موثوقًا به في ظل ظروف درجات الحرارة العالية والأحمال العالية.

صب البثق

تُستخدم عملية قولبة البثق من PEEK بشكل أساسي في تصنيع المنتجات المستمرة مثل الأنابيب والألواح والأفلام، مما يوفر إنتاجية عالية واتساقًا.

درجة حرارة المعالجة:

تتراوح درجة حرارة البثق النموذجية لـ PEEK من 340 درجة مئوية إلى 380 درجة مئوية، مما يضمن تدفقًا جيدًا للذوبان وقابلية التشكيل أثناء المعالجة.

سرعة البثق:

يمكن بثق مادة PEEK بسرعات عالية نسبيًا. على سبيل المثال، يمكن إنتاج أنابيب PEEK بسرعات تصل إلى 10 أمتار في الدقيقة، مما يدعم الإنتاج على نطاق واسع.

أداء المنتج:

تتميز أنابيب وصفائح PEEK المبثوقة بقوة ميكانيكية ومقاومة كيميائية ممتازة. على سبيل المثال، تتمتع أنابيب PEEK بقوة شد تصل إلى 120 ميجا باسكال، وهي قادرة على نقل المواد المسببة للتآكل مثل الأحماض والقلويات القوية.

مثال للتطبيق:

في صناعة الإلكترونيات، تُستخدم أغشية PEEK كطبقات عازلة نظرًا لعزلها الكهربائي ومقاومتها الحرارية الممتازة. في لوحات الدوائر المرنة، يمكن لأغشية PEEK العمل في درجات حرارة تصل إلى 200 درجة مئوية مع الحفاظ على خصائص عازلة ممتازة.

تصميم القالب:

يُعد تصميم قوالب البثق أمرًا بالغ الأهمية لجودة وأداء منتجات PEEK. على سبيل المثال، يجب أن تتحكم قوالب الأنابيب بدقة في الأبعاد والفجوة بين القالب والمحور لضمان اتساق سمك الجدار ودقة الأبعاد.

طرق المعالجة الأخرى

بالإضافة إلى عملية الحقن والقولبة بالبثق، يمكن معالجة مادة PEEK باستخدام العديد من الطرق الأخرى لتلبية احتياجات التطبيقات المتنوعة.

التصنيع:

تتميز مادة PEEK بسهولة تصنيعها، ويمكن خراطتها وطحنها وحفرها وتشكيلها إلى قطع عالية الدقة. على سبيل المثال، في قطاع الطيران والفضاء، تُستخدم مادة PEEK لإنتاج شفرات محركات بتفاوتات أبعاد تبلغ ±0.01 مم من خلال التصنيع الدقيق.

الطباعة ثلاثية الأبعاد:

مع التقدم في التصنيع الإضافي، يزداد استخدام PEEK في الطباعة ثلاثية الأبعاد لإنتاج مكونات معقدة أو مخصصة. تتراوح درجات حرارة الطباعة النموذجية بين 380 و420 درجة مئوية، وتتميز الأجزاء المطبوعة بخصائص ميكانيكية وحرارية ممتازة.

اللحام:

يمكن لحام PEEK باستخدام طرق اللحام بالموجات فوق الصوتية أو الحرارية. في أغلفة الإلكترونيات، يمكن لأجزاء PEEK الملحومة بالموجات فوق الصوتية تحقيق قوة وصل تتجاوز 80% من قوة المادة الأساسية.

الطلاء:

يمكن أيضًا استخدام PEEK كمادة طلاء باستخدام طرق الرش أو الطلاء بالغمس، مما يوفر مقاومة للحرارة والتآكل والحماية من التآكل. على سبيل المثال، يُحسّن طلاء PEEK على المكونات الميكانيكية المعدنية من مقاومتها للتآكل بشكل ملحوظ ويطيل عمرها الافتراضي.

مجالات تطبيق مادة PEEK

صناعة الطيران والفضاء

تلعب PEEK دورًا لا يمكن الاستغناء عنه في قطاع الطيران والفضاء بسبب مزيجها المتميز من الخصائص.

خفيف الوزن وعالي الأداء:

بكثافة تبلغ 1.3 غ/سم³ فقط، وهي أقل بكثير من المعادن التقليدية، يوفر PEEK قوة وصلابة مماثلتين. على سبيل المثال، في شفرات محركات الطائرات، يمكن أن يُقلل استخدام PEEK الوزن بنسبة تصل إلى 30% دون المساس بسلامة الهيكل. وهذا يُسهم في تحسين كفاءة استهلاك الوقود وخفض تكاليف التشغيل.

درجة الحرارة العالية والاستقرار الحراري:

تتطلب مكونات الطائرات مقاومة حرارية فائقة. تتميز مادة PEEK بدرجة حرارة انتقال زجاجية تبلغ 143 درجة مئوية ونقطة انصهار تبلغ 343 درجة مئوية. وتحافظ على خصائص ميكانيكية ممتازة وثبات أبعادي ممتاز في درجات الحرارة العالية. في مكونات المحرك، يمكن لمادة PEEK العمل بشكل مستمر عند درجة حرارة 200 درجة مئوية لمدة 1000 ساعة مع انخفاض في الأداء أقل من 5%.

المقاومة الكيميائية ومقاومة التحلل المائي:

تتعرض الطائرات لمواد كيميائية ورطوبة متنوعة أثناء الطيران. مقاومة PEEK الكيميائية الممتازة وثباته المائي يجعلانه مثاليًا لهذه البيئات. بعد 1000 ساعة من الغمر في الماء الساخن، يحتفظ PEEK بما يصل إلى 80% من قوة الشد، مما يجعله مناسبًا لمكونات أنظمة الهيدروليك والوقود.

مثال للتطبيق:

في طائرة بوينغ 787، يُستخدم PEEK على نطاق واسع في شفرات المحرك، وأغطية الأجنحة، ومكونات جسم الطائرة. وتشير التقديرات إلى أن PEEK يُشكل حوالي 20% من تركيبة المواد في طائرة بوينغ 787، مما يُحسّن الأداء والسلامة بشكل كبير.

الأجهزة الطبية

يتم استخدام PEEK بشكل متزايد في المجال الطبي بسبب توافقه الحيوي ومقاومته للتحلل.

التوافق الحيوي:

يتحمل الجسم البشري مادة PEEK جيدًا، دون أي تهيج أو سمية. وتصنف سميته الخلوية من الدرجة الأولى، مما يدل على توافقه الممتاز مع أنسجة الجسم وخطر ضئيل للالتهاب أو الآثار الجانبية.

مقاومة التآكل:

غالبًا ما تتلامس الأجهزة الطبية مع سوائل الجسم والمواد الكيميائية. يحافظ PEEK على ثبات كيميائي ممتاز - فبعد غمره في محلول حمض الهيدروكلوريك بنسبة 10% وهيدروكسيد الصوديوم لمدة 1000 ساعة، يبقى التغير في الكتلة أقل من 0.5%.

القوة الميكانيكية:

تسمح قوة الشد العالية لـ PEEK (أكثر من 100 ميجا باسكال) ومعامل الانحناء (حتى 3.5 جيجا باسكال) لها بتحمل الأحمال الميكانيكية الداخلية في الجسم، مما يجعلها مثالية للغرسات مثل المفاصل الاصطناعية.

مثال للتطبيق:

يُستخدم PEEK على نطاق واسع في تصنيع المفاصل الاصطناعية، وزراعة العمود الفقري، وزراعة الأسنان. يتجاوز الاستخدام العالمي لمادة PEEK في زراعة الأسنان الطبية 1000 طن سنويًا، وهو في نمو مطرد. على سبيل المثال، تُظهر مفاصل الورك الاصطناعية المصنوعة من PEEK أداءً سريريًا ممتازًا وعمرًا افتراضيًا يزيد عن 20 عامًا.

صناعة السيارات

يتم استخدام PEEK على نطاق واسع في تصنيع السيارات بفضل قوتها ومقاومتها للحرارة وأدائها ضد التآكل.

درجة الحرارة العالية والاستقرار الحراري:

تعمل مكونات المحرك وناقل الحركة في بيئات ذات درجات حرارة عالية. تضمن درجة حرارة التجمد العالية ونقطة الانصهار العالية لـ PEEK أداءً موثوقًا به في مثل هذه الظروف (كما هو موضح سابقًا).

مقاومة التآكل والقوة الميكانيكية:

يُظهر PEEK مقاومة ممتازة للتآكل تحت الأحمال العالية والاحتكاك عالي التردد. على سبيل المثال، في تروس ناقل الحركة، يبلغ تآكل أجزاء PEEK عُشر تآكل المعادن التقليدية فقط.

خفيفة الوزن وكفاءة في استهلاك الوقود:

يُحسّن تقليل وزن السيارة من استهلاك الوقود ويُخفّض الانبعاثات. يُساعد PEEK على تحقيق هذا الهدف من خلال استبدال المكونات المعدنية مع الحفاظ على الأداء الميكانيكي.

مثال للتطبيق:

يُستخدم PEEK في مكونات المحرك، وتروس ناقل الحركة، وأغطية المستشعرات. تستخدم شركة سيارات مرموقة مادة PEEK لتشكيل أغطية مستشعرات المحرك التي تعمل بكفاءة لأكثر من عشر سنوات تحت درجات حرارة وضغط مرتفعين. كما يُستخدم في أنظمة الفرامل، حيث تتميز أقراص ووسادات فرامل PEEK بمتانة وأداء ممتازين بفضل مقاومتها للحرارة والتآكل.