مدونة جديدة

1. قوة الشد

تشير قوة الشد إلى الحد الأقصى من الضغط الذي يمكن أن تتحمله المادة قبل التمدد. تتشوه بعض المواد غير القابلة للكسر قبل أن تنكسر، لكن ألياف الكيفلار، ألياف الكربون، والألياف الزجاجية تكون هشة وتتكسر تقريبًا دون أن تتشوه. يتم قياس قوة الشد بالقوة لكل وحدة مساحة (Pa أو Pascals).

الإجهاد قوة، والإجهاد هو انحراف بسبب الإجهاد. يوضح ما يلي مقارنة قوة الشد لثلاثة ألياف تقوية شائعة الاستخدام: ألياف الكربون، وألياف الأراميد، الألياف الزجاجية وراتنج الإيبوكسي. من المهم ملاحظة أن هذه الأرقام للمقارنة فقط ويمكن أن تختلف حسب عملية التصنيع، وتركيبة الأراميد، وألياف ألياف الكربون، وما إلى ذلك، بالآلام والكروب الذهنية.

ألياف الكربون: 4127

الألياف الزجاجية: 3450

ألياف الأراميد: 2757

2. نسبة الكثافة والقوة إلى الوزن

عند مقارنة كثافة المواد الثلاث، يمكن رؤية اختلافات كبيرة بين الألياف الثلاثة. إذا قمت بعمل 3 عينات بنفس الحجم والوزن تمامًا، فسيصبح من الواضح قريبًا أن ألياف الكيفلار® أخف بكثير، وتأتي ألياف الكربون في المرتبة الثانية، والألياف الزجاجية هي الأثقل.

لذلك، بالنسبة لنفس وزن المادة المركبة، يمكن أن تحصل ألياف الكربون أو الكيفلار® على قوة أعلى. بمعنى آخر، أي هيكل مصنوع من ألياف الكربون أو مركب الكيفلار® والذي يتطلب قوة معينة سيكون أصغر أو أرق من الهيكل المصنوع من ألياف الزجاج.

بعد إجراء العينة واختبارها، وجد أن مركب الألياف الزجاجية يزن تقريبًا ضعف وزن الكيفلار® أو صفائح ألياف الكربون. وهذا يعني أنه يمكنك توفير الكثير من الوزن باستخدام ألياف الكيفلار® أو ألياف الكربون. وتسمى هذه الخاصية نسبة القوة إلى الوزن.

3. معامل يونج

معامل يونغ هو مقياس لصلابة المادة المرنة وهو وسيلة لوصف المادة. يتم تعريفه على أنه نسبة الإجهاد أحادي المحور (في اتجاه واحد) إلى الإجهاد أحادي المحور (التشوه في نفس الاتجاه). معامل يونج = الإجهاد/الانفعال، مما يعني أن المادة ذات معامل يونج العالي هي أصعب من المادة ذات معامل يونج منخفض.

تختلف صلابة ألياف الكربون والكيفلر والألياف الزجاجية بشكل كبير. تبلغ صلابة ألياف الكربون حوالي ضعف صلابة ألياف الأراميد، في حين أن صلابة ألياف الكربون أعلى بخمس مرات من صلابة الألياف الزجاجية. الجانب السلبي للصلابة الممتازة لألياف الكربون هو أنها تميل إلى أن تكون أكثر هشاشة. وعندما يفشل، فإنه لا يميل إلى إظهار الكثير من الإجهاد أو التشوه.

4. القابلية للاشتعال والتدهور الحراري

يتميز كل من الكيفلار® وألياف الكربون بمقاومتهما لدرجات الحرارة المرتفعة، وليس لأي منهما نقطة انصهار. وقد تم استخدام كلتا المادتين في الملابس الواقية والأقمشة المقاومة للحريق. سوف تذوب الألياف الزجاجية في النهاية، ولكنها أيضًا شديدة المقاومة لدرجات الحرارة المرتفعة. وبطبيعة الحال، يمكن للألياف الزجاجية المصنفرة المستخدمة في المباني أيضًا تحسين مقاومة الحريق.

يتم استخدام ألياف الكربون والكيفلار® في صناعة البطانيات أو الملابس الواقية من الحرائق أو اللحام. تُستخدم قفازات الكيفلار بشكل شائع في صناعة اللحوم لحماية الأيدي عند استخدام السكاكين. نظرًا لأن الألياف نادرًا ما تستخدم بمفردها، فإن المقاومة الحرارية للركيزة (عادةً الإيبوكسي) مهمة أيضًا. راتنجات الايبوكسي تلين بسرعة عند تعرضها للحرارة.

5. الموصلية الكهربائية

يمكن لألياف الكربون توصيل الكهرباء، لكن ألياف الكيفلار® والألياف الزجاجية لا تفعل ذلك. يستخدم الكيفلار® لسحب الكابلات في أبراج نقل الطاقة. وعلى الرغم من أنه لا يوصل الكهرباء، إلا أنه يمكنه امتصاص الماء، ويمكن للماء بالفعل توصيل الكهرباء. ولذلك، في مثل هذه التطبيقات، يجب تطبيق طلاء مقاوم للماء على الكيفلار.

نظرًا لأن ألياف الكربون يمكنها توصيل الكهرباء، يصبح التآكل الجلفاني مشكلة عندما يتلامس مع الأجزاء المعدنية الأخرى.

6. تدهور الأشعة فوق البنفسجية

سوف تتحلل ألياف الأراميد في ضوء الشمس وبيئات الأشعة فوق البنفسجية العالية. ألياف الكربون أو الألياف الزجاجية ليست حساسة جدًا للأشعة فوق البنفسجية. ومع ذلك، فإن بعض الركائز شائعة الاستخدام مثل راتنجات الإيبوكسي تبقى في ضوء الشمس، وسوف تتحول إلى اللون الأبيض وتفقد قوتها، وراتنجات البوليستر والفينيل إستر أكثر مقاومة للأشعة فوق البنفسجية، ولكنها أقل مقاومة من راتنجات الإيبوكسي.

7. مكافحة التعب

إذا تم ثني الجزء وتقويمه بشكل متكرر، فسوف يفشل في النهاية بسبب التعب. بالمقارنة مع ألياف الكربون، التي تعتبر حساسة إلى حد ما للتعب وتميل إلى الفشل بشكل كارثي، فإن الكيفلار® أكثر مقاومة للتعب. الألياف الزجاجية في مكان ما بينهما.

8. مقاومة التآكل

يتمتع الكيفلار® بمقاومة قوية للتآكل، مما يجعل من الصعب قطعه. أحد الاستخدامات الشائعة لـ Kevlar® هو استخدامه كقفاز واقي في المناطق التي قد تتعرض فيها الأيدي للقطع بسبب الزجاج أو الشفرات الحادة المستخدمة. ألياف الكربون والألياف الزجاجية أقل مقاومة.

9. المقاومة الكيميائية

تعتبر ألياف الأراميد حساسة للأحماض القوية والقواعد القوية وبعض المواد المؤكسدة (مثل هيبوكلوريت الصوديوم)، والتي يمكن أن تسبب تدهور الألياف. لا يمكن استخدام مبيض الكلور العادي (مثل كلوروكس®) وبيروكسيد الهيدروجين مع كيفلار®، ويمكن استخدام مبيض الأكسجين (مثل بيربورات الصوديوم) دون الإضرار بألياف الأراميد.

ألياف الكربون مستقرة جدًا وغير حساسة للتحلل الكيميائي.

10. أداء ربط المصفوفة

لكي تعمل ألياف الكربون والكيفلار والزجاج على أفضل وجه، يجب الاحتفاظ بها في مكانها في المصفوفة (عادةً الراتنج). ولذلك، فإن قدرة الراتنج على الارتباط مع الألياف المختلفة أمر بالغ الأهمية.

يمكن أن تلتصق ألياف الكربون والألياف الزجاجية بالراتنج بسهولة، لكن قوة ألياف الأراميدون بالإضافة إلى الراتنج ليست بالقوة المطلوبة، وهذا الالتصاق المنخفض يسمح بحدوث اختراق للماء. ونتيجة لذلك، تميل ألياف الأراميد إلى امتصاص الماء، والذي، إلى جانب الالتصاق غير المرضي براتنجات الإيبوكسي، يعني أنه في حالة تلف سطح مركب الكيفلار® واحتمال دخول الماء، فإن الكيفلار® قد يمتص الماء على طول الألياف ويضعف مركب.

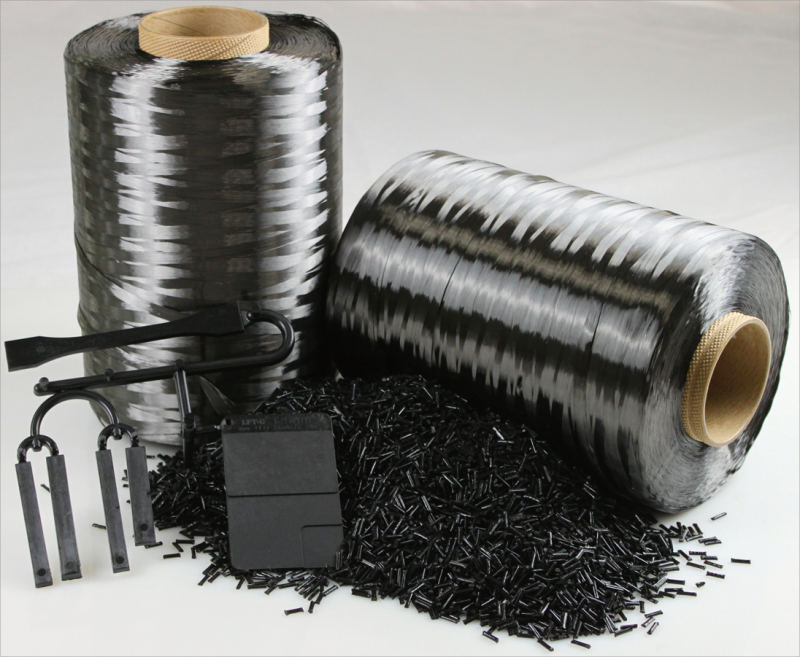

11. اللون والنسيج

الحالة الطبيعية للأراميد هي الذهب الفاتح، ويمكن أن يكون ملونًا، والآن هناك العديد من الظلال الجيدة. الألياف الزجاجية متوفرة أيضًا بالألوان. يكون لون ألياف الكربون دائمًا أسود ويمكن مزجه مع الأراميد الملون، لكن لا يمكن تلوينه بمفرده.

(ألياف الكربون)

(الألياف الزجاجية)

علامات :