مدونة جديدة

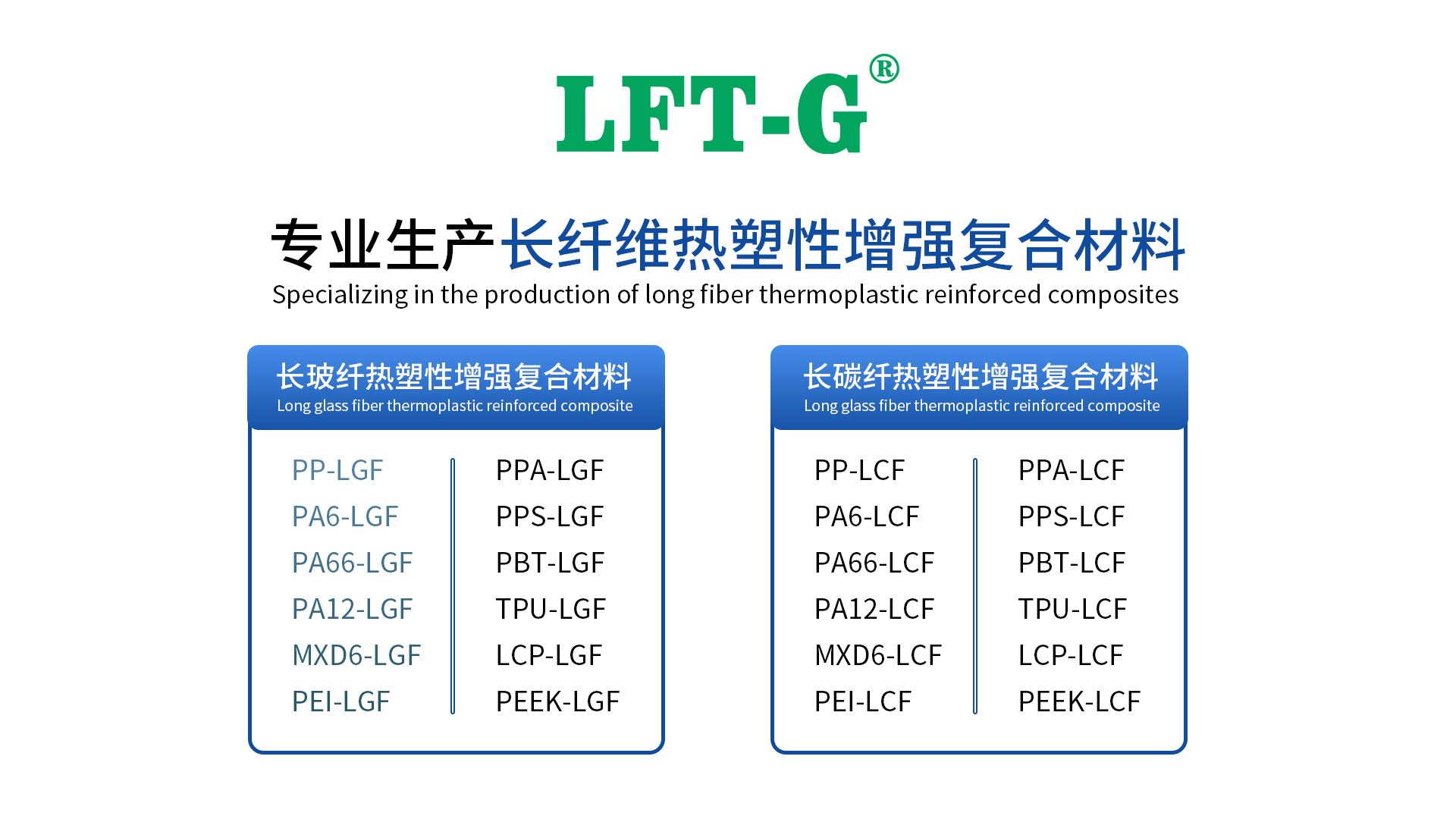

تأسست شركة Xiamen LFT Composite Plastic Co.,LTD في عام 2009، وهي مورد عالمي ذو علامة تجارية للمواد البلاستيكية الحرارية المقواة بالألياف الطويلة التي تدمج أبحاث وتطوير المنتجات، والبحث والتطوير، والإنتاج وتسويق البيع. لقد حصلت منتجات LFT الخاصة بنا على شهادة نظام ISO9001&16949 وحصلت على الكثير من العلامات التجارية وبراءات الاختراع الوطنية، التي تغطي مجالات السيارات وقطع الغيار العسكرية والأسلحة النارية والفضاء والطاقة الجديدة والمعدات الطبية وطاقة الرياح والمعدات الرياضية وما إلى ذلك.

يتم استخدام اللدائن الحرارية المقواة بالألياف الطويلة (LFRT) في تطبيقات قولبة الحقن ذات الأداء الميكانيكي العالي. في حين توفر تقنية LFRT قوة وصلابة وخصائص تأثير جيدة، فإن طريقة معالجة هذه المادة تلعب دورًا مهمًا في تحديد الخصائص التي يمكن تحقيقها في الجزء النهائي.

من أجل تشكيل LFRTs بنجاح، يعد فهم بعض خصائصها الفريدة أمرًا ضروريًا. أدى فهم الاختلافات بين LFRTs واللدائن الحرارية المعززة التقليدية إلى تطوير المعدات وتقنيات التصميم والمعالجة لتعظيم قيمة وإمكانات LFRTs.

الفرق بين LFRT والمركبات التقليدية المقواة بالألياف الزجاجية القصيرة هو طول الألياف. في LFRT، طول الألياف هو نفس طول الكريات. ويرجع ذلك إلى حقيقة أن معظم LFRT يتم إنتاجه من خلال عملية قولبة بولتروسيون بدلاً من مزج القص.

في تصنيع LFRT، يتم أولاً سحب السحب المستمر من الألياف الزجاجية المتجولة غير الملتوية إلى رأس القالب للطلاء وتشريب الراتنج، وبعد الخروج من رأس القالب، يكون هذا الشريط المستمر من البلاستيك المقوى إما قصيرًا أو مكسورًا، عادةً لأطوال من 10 إلى 12 ملم. في المقابل، تحتوي مركبات الألياف الزجاجية القصيرة التقليدية فقط على ألياف مقطوعة بطول 3 إلى 4 مم، والتي يتم تقليلها أيضًا إلى أقل من 2 مم في طارد القص.

يساعد طول الألياف في كريات LFRT على تحسين الخواص الميكانيكية لـ LFRT - حيث يتم زيادة مقاومة الصدمات أو الصلابة مع الحفاظ على الصلابة. وطالما أن الألياف تحافظ على طولها أثناء عملية التشكيل، فإنها تشكل "هيكلًا داخليًا" يوفر خصائص ميكانيكية رائعة. ومع ذلك، يمكن لعملية صب سيئة تحويل منتج طويل الألياف إلى مادة قصيرة الألياف. إذا تم انتهاك طول الألياف أثناء عملية التشكيل، فلن يكون من الممكن تحقيق المستوى المطلوب من الأداء.

من أجل الحفاظ على طول الألياف أثناء عملية صب LFRT، هناك ثلاثة جوانب مهمة يجب مراعاتها: آلة التشكيل بالحقن، وتصميم الأجزاء والقالب، وظروف المعالجة.

أنا. اعتبارات المعدات

السؤال المتكرر حول معالجة LFRT هو ما إذا كان من الممكن قولبة هذه المواد باستخدام معدات القولبة بالحقن الموجودة لدينا. في معظم الحالات، يمكن أيضًا استخدام المعدات المستخدمة في قولبة مركبات الألياف الأساسية في قولبة LFRT، وفي حين أن معدات قولبة الألياف الأساسية النموذجية كافية لمعظم أجزاء ومنتجات LFRT، إلا أنه يمكن إجراء بعض التعديلات على المعدات للمساعدة في الحفاظ على طول الألياف بشكل أفضل .

يعتبر المسمار اللولبي للأغراض العامة مع قسم نموذجي "قياس ضغط التغذية" مناسبًا تمامًا لهذه العملية، ويمكن تقليل قص الألياف المدمرة عن طريق خفض نسبة الضغط في قسم القياس. تعد نسبة ضغط القياس التي تبلغ حوالي 2:1 مثالية لمنتجات LFRT. إن تصنيع البراغي والبراميل والمكونات الأخرى من السبائك المعدنية الخاصة ليس ضروريًا لأن LFRT لا يتآكل بقدر اللدائن الحرارية التقليدية المقواة بالألياف الزجاجية القصيرة.

قطعة أخرى من المعدات التي قد تستفيد من مراجعة التصميم هي طرف الفوهة. من السهل معالجة بعض المواد البلاستيكية الحرارية باستخدام طرف فوهة مستدق عكسي يخلق درجة عالية من القص حيث يتم حقن المادة في تجويف القالب. ومع ذلك، يمكن لطرف الفوهة هذا أن يقلل بشكل كبير من طول الألياف لمركبات الألياف الطويلة. لذلك، يوصى باستخدام مجموعة طرف/صمام فوهة مشقوقة بتصميم "تدفق حر" بنسبة 100%، مما يسمح للألياف الطويلة بالمرور بسهولة عبر الفوهة إلى الجزء.

بالإضافة إلى ذلك، يجب أن يبلغ قطر الفوهات وفتحات البوابة 5.5 مم (0.250 بوصة) أو أكثر وألا تكون لها حواف حادة. من المهم أن نفهم كيفية تدفق المواد من خلال معدات القولبة بالحقن وتحديد مكان تفتيت الألياف.

ثانيا. تصميم المكونات والعفن

كما أن التصميم الجيد للأجزاء والعفن يقطع شوطًا طويلًا نحو الحفاظ على طول ألياف LFRT. يؤدي التخلص من الزوايا الحادة حول حواف الأجزاء، بما في ذلك الخطوط المضلعة وعلامات التبويب والميزات الأخرى، إلى تجنب الضغوط غير الضرورية في الجزء المصبوب ويقلل من تآكل الألياف.

يجب أن تكون الأجزاء ذات تصميم جداري اسمي وسمك جدار موحد ومتسق. يمكن أن تؤدي الاختلافات الكبيرة في سمك الجدار إلى حشو غير متناسق وتوجيه ألياف غير مرغوب فيه في الجزء. حيث يجب أن تكون الأجزاء أكثر سمكًا أو أرق، تجنب التغيرات المفاجئة في سمك الجدار لتجنب تكوين مناطق قص عالية يمكن أن تلحق الضرر بالألياف وتكون مصدرًا لتركيزات الإجهاد. حاول عادةً فتح البوابة في الجدار السميك والتدفق إلى الجزء الرقيق، مع الحفاظ على نهاية التعبئة في الجزء الرقيق.

تشير مبادئ التصميم البلاستيكي الجيد العامة إلى أن الحفاظ على سمك الجدار أقل من 4 مم (0.160 بوصة) سيعزز التدفق الموحد الجيد ويقلل من احتمالية حدوث خدوش وفراغات. بالنسبة لمركبات LFRT، يبلغ سمك الجدار الأمثل عادةً حوالي 3 مم (0.120 بوصة)، بحد أدنى للسمك 2 مم (0.080 بوصة). مع سمك الجدار الأقل من 2 مم، تزيد احتمالية تكسر ألياف المادة عند دخولها القالب.

الجزء هو جانب واحد فقط من التصميم؛ من المهم أيضًا مراعاة كيفية دخول المادة إلى القالب. عندما تقوم المجاري والبوابات بتوجيه المواد إلى التجويف، يمكن أن تحدث كمية كبيرة من تكسر الألياف في هذه المناطق دون التصميم المناسب.

عند تصميم قالب لقولبة مركبات LFRT، يكون العداء المستدير بالكامل بقطر لا يقل عن 5.5 مم (0.250 بوصة) هو الأمثل. أي شكل من أشكال المجرى بخلاف المجرى المستدير بالكامل سيكون له زوايا حادة ويمكن أن يؤدي إلى إتلاف تقوية الألياف الزجاجية عن طريق زيادة الضغط أثناء عملية التشكيل. تعتبر أنظمة العداء الساخن ذات البوابات المفتوحة مقبولة.

يجب ألا يقل سمك البوابة عن 2 مم (0.080 بوصة). إذا أمكن، حدد موقع البوابة على طول الحافة التي لا تعيق تدفق المواد إلى التجويف. يجب تدوير البوابات الموجودة على سطح الجزء بزاوية 90 درجة لمنع بدء فواصل الألياف التي قد تؤدي إلى تدهور الخواص الميكانيكية.

وأخيرًا، من المهم الانتباه إلى موضع خطوط الدمج ومعرفة مدى تأثيرها على المناطق التي ستتعرض للأحمال (أو الضغوط) عند استخدام القطعة. يجب نقل خطوط الدمج إلى المناطق التي من المتوقع أن تكون فيها مستويات الضغط أقل من خلال تخطيط البوابة المناسب.

يمكن أن يساعد تحليل ملء القالب المحوسب في تحديد مكان وضع خطوط الدمج هذه. يمكن استخدام تحليل العناصر المحدودة الهيكلية (FEA) لمقارنة مواقع الضغوط العالية مع مواقع خطوط الدمج المحددة في تحليل ملء القالب.

تجدر الإشارة إلى أن تصميمات الأجزاء والقوالب هذه هي مجرد توصيات. هناك العديد من الأمثلة على الأجزاء ذات الجدران الرقيقة، واختلافات سمك الجدار، والميزات الدقيقة أو الدقيقة التي تستخدم مجمعات LFRT لتحقيق أداء جيد. ومع ذلك، كلما انحرف المرء عن هذه التوصيات، كلما زاد الوقت والجهد اللازم لضمان تحقيق الفوائد الكاملة لـ LFRT.

ثالثا. شروط المعالجة

تعتبر ظروف المعالجة حاسمة لنجاح LFRT. مع ظروف المعالجة المناسبة، من الممكن تحضير أجزاء LFRT جيدة باستخدام آلة قولبة الحقن الشاملة والقالب المصمم بشكل صحيح. وبعبارة أخرى، حتى مع المعدات المناسبة وتصميم القالب، قد يتعرض طول الألياف للخطر إذا تم استخدام ظروف المعالجة السيئة. وهذا يتطلب فهمًا لما ستواجهه الألياف أثناء عملية التشكيل وتحديد المناطق التي قد تسبب قصًا مفرطًا للألياف.

أولا، مراقبة الضغط الخلفي. يقدم الضغط الخلفي العالي قوى قص كبيرة في المادة مما يقلل من طول الألياف. مع الأخذ في الاعتبار البدء بضغط خلفي صفر وزيادته فقط إلى النقطة التي يعود فيها المسمار بشكل موحد أثناء التغذية، فإن الضغط الخلفي من 1.5 إلى 2.5 بار (20 إلى 50 رطل لكل بوصة مربعة) عادة ما يكون كافيًا للحصول على تغذية ثابتة.

السرعات اللولبية العالية لها أيضًا تأثير ضار. كلما كان دوران المسمار أسرع، زادت احتمالية دخول المواد الصلبة والمواد غير الذائبة إلى قسم الضغط في المسمار مما يتسبب في تلف الألياف. كما هو الحال مع التوصيات الخاصة بالضغط الخلفي، يجب أن تظل السرعة منخفضة قدر الإمكان إلى الحد الأدنى المطلوب لتثبيت المسمار المملوء. تعتبر سرعات اللولب التي تتراوح من 30 إلى 70 دورة/دقيقة شائعة عند تشكيل مركبات LFRT.

أثناء عملية القولبة بالحقن، يحدث الذوبان من خلال عاملين يعملان معًا: القص والحرارة. لأن الهدف هو الحفاظ على طول الألياف في LFRT عن طريق تقليل القص، ستكون هناك حاجة لمزيد من الحرارة. اعتمادًا على نظام الراتنج، فإن درجة الحرارة التي تتم عندها معالجة مركبات LFRT ستكون عادةً أعلى بمقدار 10 إلى 30 درجة مئوية من المركبات المقولبة التقليدية.

ومع ذلك، قبل زيادة درجة حرارة البرميل في جميع المجالات، كن على دراية بالتوزيع العكسي لدرجة حرارة البرميل. عادة، ترتفع درجات حرارة البرميل مع انتقال المادة من القادوس إلى الفوهة؛ ومع ذلك، بالنسبة لـ LFRT، يوصى بدرجات حرارة أعلى في القادوس. يؤدي عكس توزيع درجة الحرارة إلى تليين وذوبان حبيبات LFRT قبل أن تدخل قسم الضغط في المسمار عالي القص، وبالتالي تسهيل الاحتفاظ بطول الألياف.

ملاحظة أخيرة بشأن المعالجة تتعلق باستخدام المواد المعاد استخدامها. عادةً ما يؤدي طحن الأجزاء المقولبة أو الصنوبريات إلى انخفاض أطوال الألياف، وبالتالي فإن إضافة مادة إعادة الاستخدام يمكن أن تؤثر على الطول الإجمالي للألياف. ومن أجل عدم تدهور الخواص الميكانيكية بشكل كبير، فإن الحد الأقصى الموصى به من المواد المستصلحة هو 5%. يمكن أن تؤثر الكميات الكبيرة من الاستخلاص سلبًا على الخواص الميكانيكية مثل قوة التأثير.