مدونة جديدة

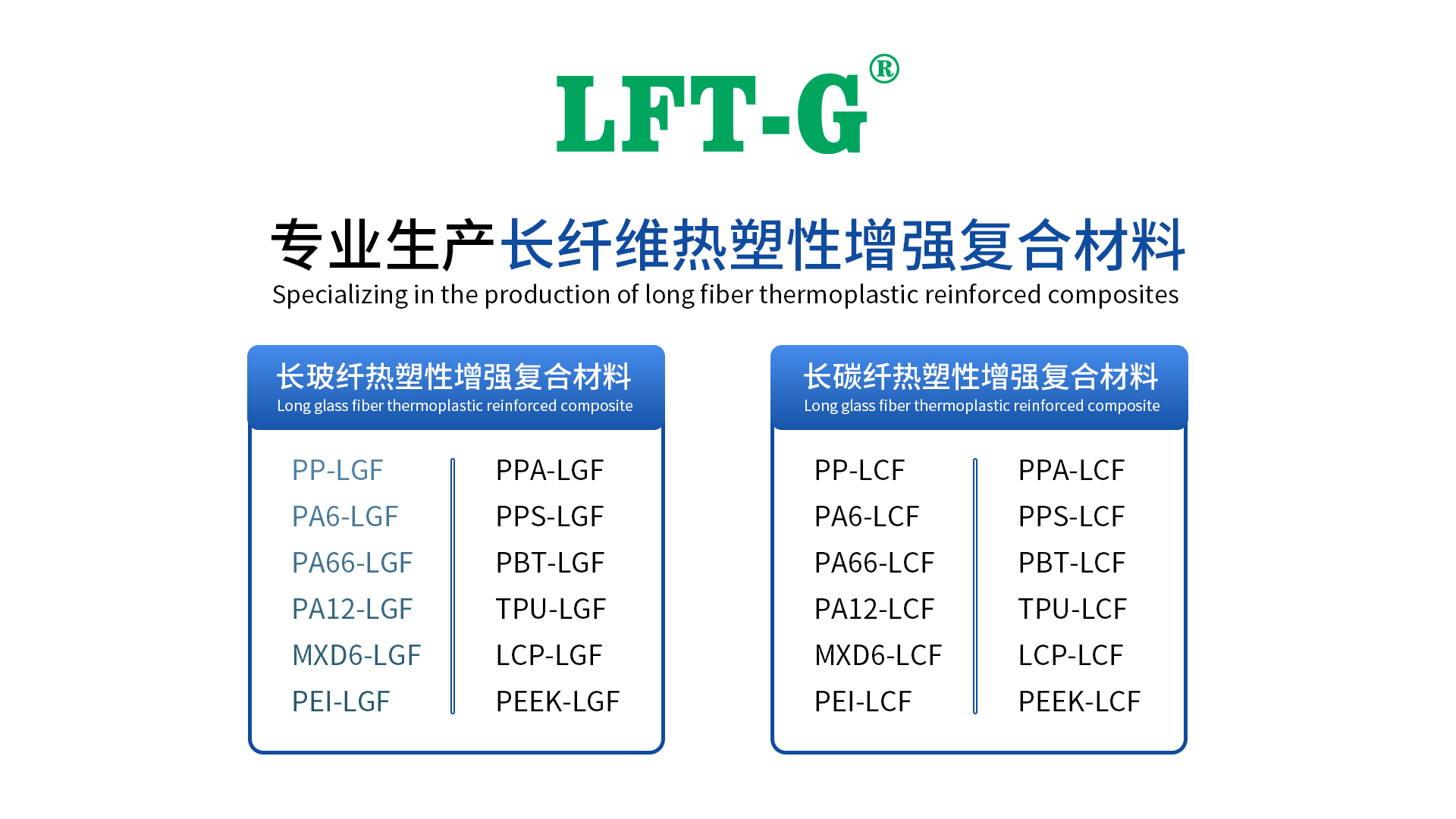

اللدائن الحرارية المقواة بالألياف الطويلة (LFT) هي الراتينج الأساسي الأكثر استخدامًا لـ LFT، يليه PP، PA وأيضًا PBT، PPS، PPA، TPU وراتنجات أخرى. ومن الجدير بالذكر أن هناك حاجة إلى ألياف مختلفة للراتنجات المختلفة لتحقيق نتائج أفضل.

تطوير LFT

في عام 1980، كانت شركة Polymer Composites Corporation (PCI) بالولايات المتحدة الأمريكية، أول من اقترح مفهوم التصميم النظري لـ LFT، وأجرت أبحاثًا تحضيرية وتطوير المنتجات.

في عام 1990، نجحت شركة المواد المركبة البريطانية (ICI) لأول مرة في تطوير جزيئات LFT بالاسم التجاري Verton. وبدأ تطبيقه على تصميم وتحضير قطع غيار السيارات.

في عام 2000، تم استخدام 80% من منتجات LFT في قطع غيار السيارات. وقد قدمت مساهمات بارزة في تخفيف وزن السيارات.

LFT في تطبيقات السيارات

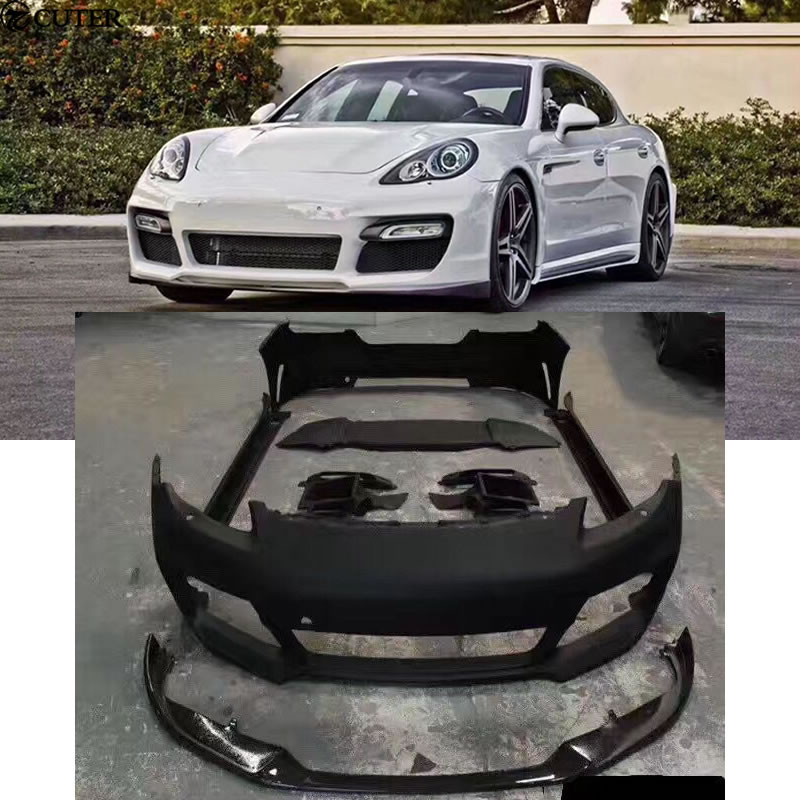

وحدة الواجهة الأمامية: بالنسبة لوحدة الواجهة الأمامية للسيارات، يمكن استخدام مادة PP-LGF40 لدمج أكثر من 10 أجزاء معدنية تقليدية مثل المبرد، والبوق، والمكثف، والقوس، وما إلى ذلك في وحدة واحدة؛ بالمقارنة مع الأجزاء المعدنية، فهي أكثر مقاومة للتآكل، وأقل كثافة، وتخفيض الوزن بحوالي 30%، مع حرية تصميم أعلى، ويمكن إعادة تدويرها مباشرة دون فرز أو التخلص منها؛ يقلل من تكاليف التصنيع، مع مزايا واضحة لخفض التكاليف.

هيكل هيكل لوحة القيادة: بالنسبة للمواد الهيكلية الناعمة للوحة القيادة، فإن استخدام LGFPP يتمتع بقوة أعلى وتغيير في معامل الانحناء وقابلية تدفق أفضل من مادة PP المملوءة. وبنفس القوة، يمكن تخفيف سمك تصميم لوحة القيادة وبالتالي تقليل الوزن، ويبلغ تأثير تقليل الوزن بشكل عام حوالي 20%. وفي الوقت نفسه، يمكن تطوير دعامة لوحة القيادة التقليدية متعددة الأجزاء إلى وحدة واحدة. بالإضافة إلى ذلك، فإن هيكل مجاري الهواء الأمامي لإزالة الصقيع في لوحة القيادة، واختيار المواد الهيكلية الوسطى للوحة القيادة، بشكل عام مع الهيكل العظمي لجسم لوحة القيادة باستخدام نفس المادة، يمكن أن يزيد من تعزيز تأثير تقليل الوزن.

وحدة الباب (هيكل لوحة مركز الباب)

فازت وحدة الأبواب البلاستيكية Hyundai Sonata، التي كانت تستخدم في السابق مادة البولي بروبيلين ذات الألياف الزجاجية الطويلة SABICSTAMAX، بجائزة الابتكار في جمعية مهندسي البلاستيك (SPE). تدمج وحدة الباب الأمامي Ford Fiesta الجديدة مجموعة متنوعة من المكونات الوظيفية مثل أقفال الأبواب، ورافعات زجاج الأبواب، ومكبرات الصوت، وأجهزة مكافحة السرقة، وما إلى ذلك. كما أن لوحة الباب الداخلي Mazda6 وFAW Pentium B70 مصنوعة من LGFPP.

وحدة الباب لشركة فولكس فاجن A5

آلية نقل السرعات (محور ناقل الحركة)

تستخدم آلية نقل السرعات بشكل أساسي المواد المعدنية ومادة النايلون ذات الألياف القصيرة. في الوقت الحاضر، حاولت بعض النماذج الأجنبية استخدام مادة البولي بروبيلين المقواة بالألياف الزجاجية الطويلة بدلاً من مادة النايلون المصنوعة من الألياف الزجاجية القصيرة للهيكل العظمي لآلية نقل الحركة. مادة النايلون سهلة امتصاص الماء، ومعدل امتصاص الماء للأجزاء النهائية أعلى بشكل عام من 0.7%. في بيئة درجة الحرارة العالية والرطوبة العالية، هناك خطر الفشل؛ إذا تم تغييرها إلى مادة البولي بروبيلين ذات الألياف الزجاجية الطويلة، والتي ليس من السهل امتصاص الماء، فيمكن تجنب مثل هذه المشاكل. وفي الوقت نفسه، يمكن أن يلعب استخدام مادة PP المقواة بالألياف الزجاجية الطويلة دورًا في تقليل الوزن وخفض التكلفة.

دواسة الخانق الإلكترونية:

يحتاج ذراع دواسة الخانق الإلكتروني إلى تحمل قوة كبيرة، وبالتالي، يجب أن تتمتع المواد المختارة بخصائص ميكانيكية ممتازة، وصلابة أفضل، ويجب ألا تتعرض خصائص المواد لتغيرات كبيرة تحت درجات الحرارة العالية والمنخفضة. في الوقت الحاضر، يتم تصنيع ذراع دواسة الوقود الإلكترونية بشكل أساسي من مادة PA المقواة بالألياف الزجاجية. استخدمت مادة Tekona بنجاح بلاستيك الألياف الزجاجية الطويلة (درجة CelstranPP-LGF40/50) لدواسة الغاز الإلكترونية، والتي تتميز بأداء جيد للرائحة المنخفضة والقوة العالية، وتكلفة أقل من مادة PA المقواة. يمكن استخدام بلاستيك الألياف الزجاجية الطويلة في ظهر المقعد، واستبدال الإطار الفولاذي التقليدي لتحقيق تقليل الوزن بنسبة 20%، وحرية التصميم الممتازة والخصائص الميكانيكية، ومساحة الركاب الموسعة، وما إلى ذلك.

قنوات تصريف فتحة السقف

بالإضافة إلى ذلك، يمكن تصنيع بلاستيك الألياف الزجاجية الطويل في علبة البطارية، وإطار فتحة السقف، وحجرة الإطار الاحتياطي، وغطاء حجرة الإطار الاحتياطي. يستخدم Ford KUGA (2010) PP-LGF40 للوحة الباب الخلفي الخلفي الداخلي.

الوضع الحالي والتركيز على تطوير أجزاء المواد LFT

كان تخفيض الوزن وخفض التكلفة دائمًا موضوعًا أكثر اهتمامًا بالمركبة بأكملها، مقارنة بالتطبيق الناجح لشركات السيارات الأجنبية على PP-LGF كمادة جديدة خفيفة الوزن، لا يزال هناك العديد من الصعوبات التي يتعين التغلب عليها في عملية تنفيذ العلامات التجارية المستقلة. على سبيل المثال:

(1) إنشاء مفهوم EVI (اختصار EarlyVendorInvolvement): أي أن موردي أجزاء نظام مورد المواد، في مرحلة تطوير المفهوم للتدخل في المشروع النموذجي الجديد، يفهمون تمامًا طلب مستخدم المصنع المضيف للمواد، وذلك لتحسين أداء المنتجات والخدمات للتغيير؛ إذا كانت شركات السيارات المعيارية فقط تستخدم المواد كأساس لاختيار المواد، فإن النموذج المدرج مع السيارة القياسية به حوالي 5 فجوة في اختيار المواد تبلغ حوالي 5 سنوات.

(2) تحليل التكلفة: إذا كان ذلك بسبب اعتبارات تكلفة المواد الخام فقط، فإن سعر الكيلوغرام الواحد من البلاستيك أعلى من سعر المواد المعدنية؛ لكن القالب الأولي يكلف استثمارًا أقل، قالب حقن الأجزاء البلاستيكية 50٪ فقط من نفس القالب الفولاذي، القالب المقولب 30 ~ 40٪ فقط من نفس القالب الفولاذي للجزء؛ يمكن للمكونات الطرفية المتكاملة، والإمداد المعياري، توفير تكلفة تجميع المصنع المضيف والتكاليف الأخرى، وتقليل أدوات التجميع، وتوفير المساحة.

(3) جوانب أخرى: التغييرات في نوع المواد المستخدمة للمكونات، والتغيرات في انكماش المواد تتطلب تطوير قوالب جديدة؛ في الوقت نفسه، بالنسبة للمواد الخاصة المصنوعة من الألياف الزجاجية الطويلة، هناك حاجة إلى استخدام معدات معالجة مختلفة مثل آلات التشكيل بالحقن التقليدية. على الرغم من أنه نظرًا لأن الأجزاء الخارجية يتم إجراء معظم الأبحاث الفنية من قبل الموردين من الدرجة الأولى لتنفيذها، إلا أنه في المصنع المضيف يحتاج إلى القيام بعمل جيد في تصنيع مواد الألياف الزجاجية الطويلة في عملية التعامل مع المشكلات الفنية المختلفة. مع التدابير.

في تطوير تطبيقات البلاستيك المقوى بالألياف الزجاجية الطويلة، شركات السيارات الأجنبية في تطوير التطبيقات أكثر تعمقًا وتتقدم على العلامة التجارية المحلية المستقلة وتتعلم المزيد من تطبيقات شركات السيارات الأجنبية لاستيعاب حالات التطبيق الناضجة والتكنولوجيا المتقدمة.

من بين العلامات التجارية المحلية، تحتل سيارات الركاب Great Wall Motor وSAIC مكان الصدارة، بينما نفذت سيارات الركاب Geely وChery وChangan أيضًا الكثير من أعمال تطوير التطبيقات. قامت شركة Great Wall Motor بإجراء بحث شامل على الأجزاء والمكونات البلاستيكية، وتم تطبيق بعضها في الإنتاج الضخم؛ بدعم من المشاريع الوطنية، قامت SAIC بالبحث واستخدام العديد من أجزاء LGFPP في السيارات الكهربائية النقية مثل E50. في الصناعة، بناءً على تحالف الوزن الخفيف للسيارات، يتم تبادل واتصال تكنولوجيا الوزن الخفيف (بما في ذلك تكنولوجيا مواد الوزن الخفيف)؛ في الشركة، تم بناء منصة لتطبيق تكنولوجيا الوزن الخفيف للمركبات بأكملها، ويتم إدخال مواد وتقنيات جديدة في تطوير المركبات بأكملها في الوقت المناسب.

فيما يتعلق باستبدال المواد، يمكن أن تلعب المنتجات البلاستيكية المصنوعة من الألياف الزجاجية الطويلة دورًا في تقليل الوزن وخفض التكلفة في نفس الوقت. في السنوات الأخيرة، مع تطور تطبيق المواد خفيفة الوزن، حلت مادة البولي بروبيلين المقواة بالألياف الزجاجية الطويلة تدريجيًا محل بلاستيك النايلون ذو الألياف الزجاجية القصيرة في المزيد والمزيد من قطع غيار السيارات، مما يعزز البحث وتطبيق مواد LGFPP في السيارات.