مدونة جديدة

في الوقت الحاضر، تعد تكنولوجيا الطاقة الجديدة والتكنولوجيا خفيفة الوزن وتكنولوجيا الشبكات الذكية هي الاتجاهات الثلاثة الرئيسية التي تقود التطوير والابتكار التكنولوجي لصناعة السيارات، و أصبحت المواد المركبة من ألياف الكربون رائدة في هذا المجال تكنولوجيا السيارات خفيفة الوزن مع وزنها الخفيف وأدائها العالي القوة. نظرًا لخصوصية المواد المركبة من ألياف الكربون وتعقيدها، تستكشف هذه الورقة تقنية البحث والتطوير للأبواب المركبة من ألياف الكربون من جوانب اختيار المواد، والتصميم الهيكلي وتحسينه، وتصميم الطبقة وتحسينها، وتصميم توصيل التجميع، وتحليل المحاكاة، والعملية. القولبة، وما إلى ذلك، من أجل تحقيق الهيكل الخفيف والمتكامل والمعياري للباب.

اقتباس

باعتبارها واحدة من التقنيات الأساسية لمركبات الطاقة الجديدة، فإن التكنولوجيا خفيفة الوزن هي الطريقة الوحيدة لتحقيق توفير الطاقة وخفض الانبعاثات، والتنمية الخضراء، وتعزيز الوضع المربح للجانبين لصناعة السيارات، وأصبحت اتجاه واتجاه التطوير. من سيارات العالم . الطريقة الأكثر مباشرة وفعالية لتحقيق الوزن الخفيف للسيارات هي استخدام مواد خفيفة الوزن. يتميز البلاستيك المقوى بألياف الكربون (CFRP) بخصائص القوة العالية، والصلابة العالية، وصلابة الكسر العالية، ومقاومة التآكل، والتخميد العالي، وما إلى ذلك، ويمكن أن يقلل بشكل كبير من وزن السيارة، ونسبة تخفيض الوزن 50%-60%، مع تحسين عمر خدمة السيارة بشكل كبير، وكفاءة استهلاك الوقود والسلامة والراحة، تم الاعتراف بها باعتبارها المادة خفيفة الوزن الأكثر مثالية في صناعة السيارات.

اختيار المواد واختبارها

وفقا لأداء الأجزاء والسلامة والمتانة وظروف التحميل وعوامل أخرى تحتاج إلى اختيار المواد المناسبة لتشكيل تصنيع المنتجات المركبة للسيارات. بالنسبة لمتطلبات أداء ألياف الكربون في صناعة السيارات، يتم استخدام T300 وT700 بشكل شائع وفقًا لمستوى قوة ألياف الكربون؛ وفقًا لشكل المواد الوسيطة، هناك مواد مسبقة التقوية، قماش، حزام أحادي الاتجاه، قماش مضفر متعدد المحاور، إلخ. وفقًا لحجم السحب، 3K، 6K، 12K، 18K، 24K، 48K، إلخ. أنواع الراتينج النموذجية هي راتنجات الإيبوكسي، والبولي يوريثين، وراتنج الحصان المزدوج، وراتنج الفينول، وراتنج بوليميد، وما إلى ذلك. ويتطلب اختيار تركيبة المواد المذكورة أعلاه وشكلها دراسة شاملة المظهر وبيئة الاستخدام والأداء والتكلفة والعملية والعديد من العوامل الأخرى.

تم اختيار الباب الذي تمت دراسته في هذه المدونة بدرجة T300، وسحب 3K من نسيج ألياف الكربون ثنائي المحور المقوى القائم على راتنجات الإيبوكسي.

التصميم الهيكلي والتحسين

تصميم تخفيض النموذج

نظرًا لأن تشكيل المادة المركبة يتم من خلال وضع مسبق متعدد الطبقات ومعالجة بالضغط المتراكب، يجب أن تؤخذ تقنية وضع الألياف بعين الاعتبار في تصميم هيكل المادة المركبة، أي يجب أن يكون انتقال الزاوية تكون سلسة قدر الإمكان، ويجب تقليل خصائص قضبان التسليح وأخاديد التسليح. لذلك، بعد الحصول على نموذج بيانات معدن الباب ومعلومات تصميم النقطة الصلبة، من الضروري تبسيط النموذج أولاً، وإزالة أو تقليل أخدود التسليح والتسليح المستخدم لزيادة الصلابة، والتعامل مع الانتقال في منطقة الدوران والزوايا الدائرية .

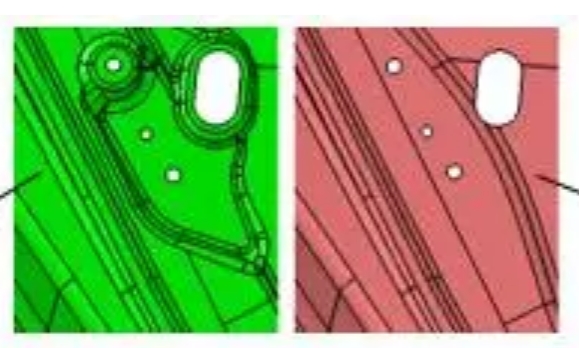

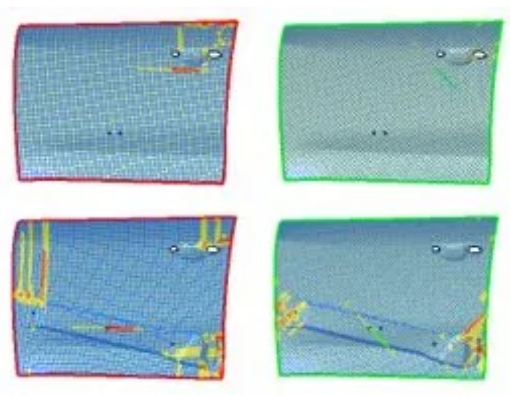

يوضح الشكل هيكل النموذج المعدني للوحة الداخلية للباب والنموذج المركب بعد المعالجة المبسطة.

(الجزء الأخضر هو النموذج المعدني، والجزء الأحمر هو النموذج المركب)

يرتبط نصف قطر شرائح الهيكل الرقائقي بمرونة المادة المختارة والقالب وسمك الجزء الرقائقي. يجب تحديد الحد الأدنى لنصف قطر الزوايا الدائرية مع قسم التصنيع. إذا كان نصف قطر الزوايا المستديرة صغيرًا جدًا، فستحدث عيوب التصنيع مثل كسر الألياف والجسور وتراكم الراتنج في منطقة الزاوية. لذلك، عند تصميم هيكل التصفيح للمواد المركبة، يجب إعطاء نصف قطر أكبر عند الزاوية قدر الإمكان لتجنب تشكيل زوايا حادة.

يظهر في الشكل النموذج المعدني الموجود في زاوية اللوحة الداخلية للباب والنموذج المركب بعد المعالجة.

(الجزء الأخضر هو النموذج المعدني، والجزء الأحمر هو النموذج المركب)

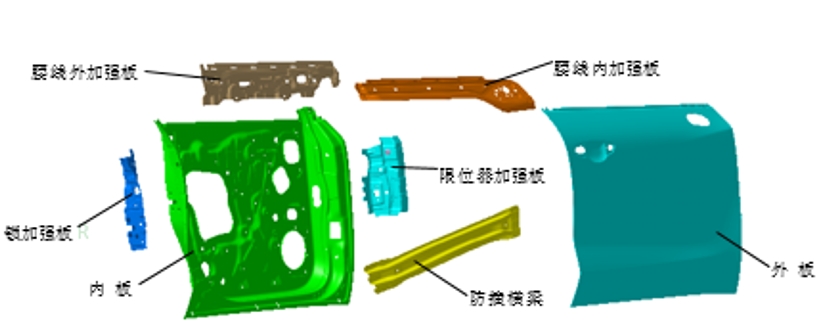

تصميم متكامل

يشتمل هيكل الباب المعدني التقليدي عمومًا على اللوحة الخارجية واللوحة الداخلية ولوحة تقوية إطار النافذة ولوحة تقوية المفصلات العلوية والسفلية ولوحة تقوية القفل ولوحة تقوية المحدد ولوحة تقوية خط الخصر والعارضة المضادة للتصادم والمكونات الهيكلية الأخرى. يظهر في الشكل مخطط انفجار نموذج الباب المعدني العام.

تتمثل ميزة المواد المركبة في أنه يمكن دمج عدة أجزاء في قالب شامل، من أجل تقليل عدد الأجزاء والمثبتات بشكل كبير، وتبسيط الاتصال والتجميع، وتقليل تكلفة تصنيع المواد المركبة، وتحقيق التكامل للمواد والوظائف والهياكل.

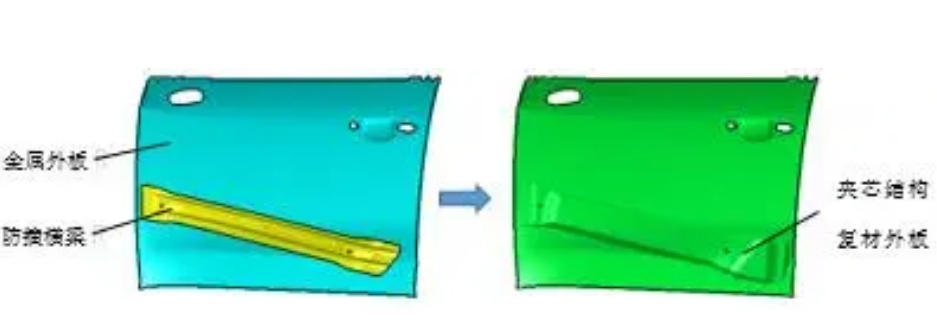

يمكن للتصميم المتكامل للمواد المركبة دمج لوحة تقوية سدادة الباب ولوحة تقوية القفل ولوحة تقوية المفصلات في اللوحة الداخلية وحل مشكلة تركيب السدادة وفحص الحركة في ظل فرضية ضمان المتطلبات التنظيمية المختلفة ومؤشرات الأداء، ومحليًا زيادة سماكة منطقة تركيب السدادة والمفصلة لتحسين القوة والصلابة المحلية؛ يمكن أيضًا دمج الشعاع المضاد للتصادم في لوحة باب السيارة، ولا تعمل طريقة تصميم هيكل الساندويتش على تحسين الصلابة الكلية للوحة الخارجية فحسب، بل تقلل أيضًا من عدد الأجزاء وتكاليف التجميع.

يظهر في الشكل هيكل شطيرة الرغوة المركبة من ألياف الكربون مع شعاع مضاد للتصادم مدمج في اللوحة الخارجية.

(على اليسار توجد اللوحة الخارجية المعدنية والشعاع المضاد للتصادم، وعلى اليمين اللوحة الخارجية المركبة)

تصميم الرصف وتحسينه

تصميم الطبقات هو المفتاح لتصميم الهيكل المركب. التكنولوجيا الأساسية لتصميم الطبقات هي كيفية نقل الأداء الممتاز للهيكل أحادي الطبقة إلى مكونات الهيكل المركب، بحيث يلعب هيكل الطبقات دورًا في ربط السابق بالتالي. لذلك، لا ينبغي أن يأخذ تصميم الطبقات المركبة في الاعتبار حالة الحمل ومسار نقل القوة للمكونات المركبة فحسب، بل يجب أيضًا الانتباه إلى صعوبة عملية التشكيل المركب. المبادئ الأساسية للتصميم الهيكلي للمواد المركبة من ألياف الكربون هي:

أ) مبدأ الإجهاد الرئيسي: يجب أن يكون اتجاه الألياف متسقًا قدر الإمكان مع اتجاه الضغط الرئيسي للمكون لإفساح المجال كاملاً لأداء تحمل الألياف.

ب) مبدأ التوازن المتماثل: يمكن لصفائح التوازن المتماثل أن تتجنب تشوه الالتواء الناتج عن تأثيرات الاقتران المختلفة بعد المعالجة.

ج) مبدأ توجيه الرصف: بشكل عام، استخدم 0° و90° و±45° واتجاهات الرصف الأخرى، لتقليل اتجاه الرصف لتبسيط كمية التصميم والبناء، والحد الأدنى لنسبة أي طبقة رصف هو ¥10%.

د) مبدأ تسلسل وضع الطبقات: نفس زاوية الطبقات من الطبقات موزعة بالتساوي قدر الإمكان، بشكل عام لا يزيد عن 4 طبقات، لمنع التصفيح، وتلف التشقق.

في عملية تراكب العملية الافتراضية، من الضروري تقييم نتيجة التراكب. في المكان الذي يكون فيه التراكب ضعيفًا، يجب اعتماد التقسيم المعقول وتغيير نقطة بداية التراكب والقطع والتصحيح وطرق التصميم الأخرى لتحسين التقسيم أو أصل التراكب حتى يتم تمرير تحليل التراكب بالكامل.

في هذه المدونة، تتميز اللوحة الخارجية المركبة من ألياف الكربون بالبساطة في الهيكل، والسلس في المظهر، ومغطاة مباشرة بمادة التقوية المحددة. هيكل اللوحة الداخلية أكثر تعقيدًا، ومن أجل تلبية تقنية الطلاء المسبق، يجب تقسيمها.

استنادًا إلى برنامج التصميم المركب Siemens Fibersim، تم تحليل إمكانية تغطية الألواح الخارجية والداخلية وتحسينها. وكانت قابلية تغطية الألواح الداخلية والخارجية جيدة ويمكن أن تلبي احتياجات التصنيع.

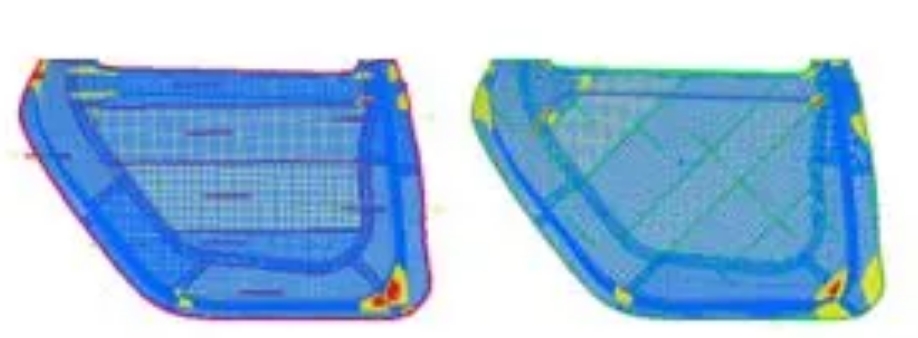

يظهر تأثير الكسوة للوحة الباب في الشكل، ويظهر في الشكل تأثير الكسوة للوحة الباب.

(تأثير غطاء اللوحة الخارجية)

(تأثير تراكب اللوحة الداخلية للباب)

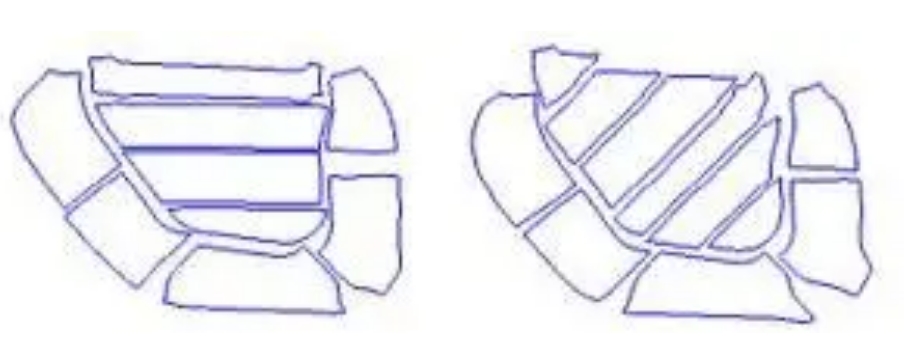

يتم استخدام مخطط الانتشار لتصنيع الأبواب المركبة، ويمكن استخدام البيانات المشتقة مباشرة كمعلومات يمكن تحديدها بواسطة آلة قطع القماش الأوتوماتيكية. يظهر في الشكل مخطط وضع اللوحة الداخلية للباب المركب من ألياف الكربون في اتجاه 0/90 درجة.

(تطوير تخطيط اللوحة الداخلية للباب)

تصميم الاتصال والتجميع

في تقنية تصميم الاتصال المركب، من الضروري عمومًا مراعاة حجم حمل النقل للجزء الهيكلي، وأهمية جزء الاتصال، والخصائص المادية للجزء المتصل، وعوامل أخرى، بالإضافة إلى العوامل البيئية الظروف وقابلية الكشف والتفكيك والإصلاح، بالإضافة إلى تكاليف العملية والتصنيع. ينقسم اتصال المواد المركبة بشكل عام إلى اتصال ميكانيكي، واتصال لاصق، واتصال هجين.

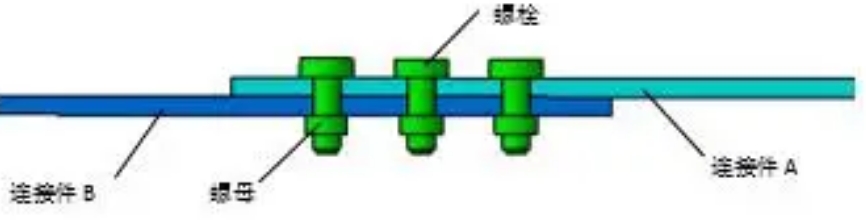

اتصال ميكانيكي

(من اليسار إلى اليمين: الوصلة B، الصامولة، الترباس، الوصلة A)

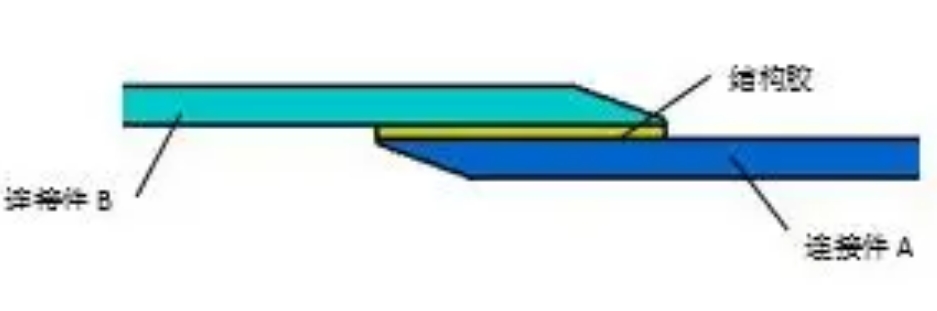

وصلة الإلتصاق

يشير ترابط المواد المركبة إلى ربط الأجزاء في كل غير قابل للإزالة بمادة لاصقة، وهي تقنية اتصال عملية وفعالة، وتستخدم على نطاق واسع في توصيل المواد المركبة. يتنوع أيضًا التصميم الهيكلي للمفاصل اللاصقة، وفقًا لشكل المادة اللاصقة يمكن تقسيمها إلى لفة مستوية، لفة زاوية، رابطة وأنبوب على شكل حرف T، رابطة قضيبية وأشكال أخرى؛ وفقًا لطريقة ربط المادة، يمكن تقسيمها إلى وصلة بعقب، وصلة حضن، وصلة سدادة، وصلة لفة خطوة، وما إلى ذلك.

يظهر مخطط اتصال الترابط في الشكل.

(من اليسار إلى اليمين: الموصل B، المادة اللاصقة الهيكلية، الموصل A)

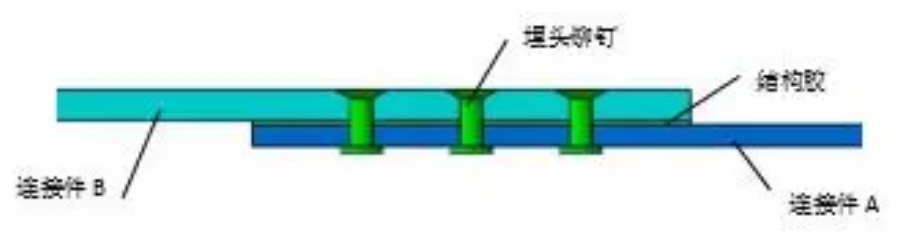

اتصال هجين

(من اليسار إلى اليمين: الموصل B، برشام غاطس، مادة لاصقة هيكلية، الموصل A)

عملية التشكيل والمعالجة

عملية التشكيل

يمكن تقسيم تكنولوجيا التشكيل والتصنيع لمركبات مصفوفة الراتنج المتقدمة بشكل أساسي إلى فئتين، وهما التشكيل الرطب والتشكيل الجاف.

تشمل طرق التشكيل الرطب الشائعة قولبة نقل الراتينج (RTM)، والقولبة بمساعدة الفراغ (VARI) وما إلى ذلك.

تشمل طرق التشكيل الشائعة للتشكيل الجاف تشكيل الأوتوكلاف، وتشكيل القالب، وما إلى ذلك. للحصول على شكل معقد كبير الحجم، درجة عالية من التكامل بين الأجزاء، لاستخدام صب الأوتوكلاف. بالنسبة للأجزاء الصغيرة عالية الدقة، عادة ما تكون مصبوبة.

يتم اختيار عملية صب مركب ألياف الكربون في نفس الوقت الذي يتم فيه اختيار المواد الخام. في هذا البحث، تم اختيار مادة التقوية لكل من الألواح الخارجية والداخلية، وتم تحديد طريقة التشكيل لتكون بالقولبة الجافة. نظرًا لحجمها الكبير، ومتطلبات الدقة العالية لتركيب الأسطح وفتحات التثبيت، يجب أن تصل جودة سطح الألواح الخارجية بشكل خاص إلى الفئة A، ويكون هيكل الألواح الداخلية معقدًا ومصفحًا بسماكة متغيرة، ويتم تشكيل كل من الألواح الداخلية والألواح الخارجية بواسطة قوالب تحضير صلبة على الوجهين.

المعالجة

بعد المعالجة والقولبة، تحتاج المواد المركبة أيضًا إلى المعالجة، الأمر الذي يتطلب بشكل عام الحفر والتشذيب والطحن وما إلى ذلك، خاصة بالنسبة للمنتجات المركبة المعقدة المشابهة للباب والألواح الداخلية والخارجية، يكون عدد الثقوب هو معالجة كبيرة وصعبة وعالية الدقة وتستغرق وقتًا طويلاً وتكلفة عالية.

عادةً ما يتم تقسيم تصنيع منتجات المواد المركبة من ألياف الكربون إلى طرق معالجة تقليدية وطرق معالجة متقدمة، وتتبع طريقة المعالجة التقليدية بشكل أساسي تكنولوجيا ومعدات معالجة المعادن، كما تعمل طريقة معالجة المواد المركبة المتقدمة على تحسين جودة المعالجة وأداء المنتج بشكل كبير. لا يمكن لطرق المعالجة التقليدية تلبية متطلبات جودة المعالجة، ولكنها قد تسبب أيضًا ضررًا للمنتجات المركبة، وحتى الضرر، وطرق ومعدات المعالجة المتقدمة غالية الثمن، وتكلفة المعالجة مرتفعة جدًا.

تشمل تكنولوجيا المعالجة المتقدمة المعالجة بالليزر ومعالجة نفث الماء عالي الضغط والمعالجة بالموجات فوق الصوتية وغيرها من التقنيات.

اختتام المناقشة

تم التحقق من عملية وتكنولوجيا تصميم هيكل الباب المركب من ألياف الكربون المذكورة أعلاه من خلال عدد من المشاريع، ولكن من المحتم أن تكون هناك عيوب، مثل الاقتصاد وقابلية الصيانة والقدرة على التصنيع وعوامل أخرى أصبحت عقبات أمام شركات السيارات للانتقال إليها سوق ألياف الكربون. مع التطور المستمر لصناعة ألياف الكربون والنضج المتزايد لتكنولوجيا السيارات خفيفة الوزن، سيكون تطبيق المواد المركبة من ألياف الكربون في صناعة السيارات أكثر اتساعًا.