مدونة جديدة

ما هو مركب اللدائن الحرارية؟

في السنوات الأخيرة، مركبات اللدائن الحرارية المقواة بالألياف التي تعتمد على راتنجات اللدائن الحرارية تطورت بسرعة، كما أن البحث والتطوير لهذا النوع من المواد المركبة عالية الأداء يؤدي إلى موجة مد عالية في العالم. تشير المادة المركبة لدن بالحرارة إلى بوليمر لدن بالحرارة (مثل البولي إيثر (PE)، والبولي أميد (PA)، وكبريتيد البولي فينيلين (PPS)، والبولي إيثر إيميد (PEI)، والبولي إيثر كيتون كيتون (PEKK) والبولي إيثر كيتون (PEEK) كمصفوفة، وهي مواد مركبة مصنوعة من ألياف مختلفة مستمرة/متقطعة (مثل ألياف الكربون، والألياف الزجاجية، ألياف الأراميدون، وما إلى ذلك) كمواد تقوية.

تشتمل المركبات المعتمدة على الدهون بالحرارة بشكل أساسي على الحبيبات الطويلة المقواة بالألياف (LFT) وشريط التقوية المسبق المقوى بالألياف المستمرة MT والمركبات البلاستيكية الحرارية المقواة بالألياف الزجاجية (CMT). وفقًا لمتطلبات الاستخدام المختلفة، تشتمل مصفوفة الراتينج على PP/PAPRT/PELPCPES/PEEKPI/PA وغيرها من اللدائن الهندسية البلاستيكية الحرارية، وتشمل أنواع الأبعاد جميع أنواع الألياف الممكنة مثل الزاج الزجاجي الجاف والبوروديمينشن. مع تطور التكنولوجيا المركبة لمصفوفة الراتنج البلاستيكية الحرارية وتطوير المواد القابلة لإعادة التدوير، شكل التطور السريع لمجموعة متنوعة من المواد المعاد تدويرها في البلدان المتقدمة في أوروبا والولايات المتحدة أكثر من 30٪ من إجمالي كمية المواد المركبة لمصفوفة الشجرة .

مصفوفة لدن بالحرارة

مصفوفة اللدائن الحرارية هي مادة لدنة بالحرارة تتمتع بخصائص ميكانيكية جيدة ومقاومة للحرارة ويمكن استخدامها لتصنيع المستلزمات الصناعية المختلفة. تتميز مصفوفة اللدائن الحرارية بالقوة العالية والمقاومة العالية للحرارة والمقاومة الجيدة للتآكل.

في الوقت الحاضر، راتنجات اللدائن الحرارية المطبقة في مجال الطيران هي بشكل أساسي ركائز راتنجية مقاومة لدرجات الحرارة العالية وعالية الأداء، بما في ذلك PEEK وPPS وPEI. من بينها، لدى PEI غير المتبلور تطبيقات أكثر في هياكل الطائرات من PPS شبه البلورية ودرجة حرارة صب عالية PEEK بسبب انخفاض درجة حرارة المعالجة وتكلفة المعالجة.

يتمتع راتينج اللدائن الحرارية بخصائص ميكانيكية أفضل ومقاومة للتآكل الكيميائي، ودرجة حرارة خدمة أعلى، وقوة وصلابة محددة عالية، وصلابة ممتازة للكسر وتحمل الضرر، ومقاومة ممتازة للتعب، ويمكنه تشكيل أشكال وهياكل هندسية معقدة، وموصلية حرارية قابلة للتعديل، وقابلية إعادة التدوير، وحسن الاستقرار في البيئات القاسية، وخصائص القولبة واللحام والإصلاح القابلة للتكرار.

تتميز المادة المركبة المكونة من راتينج لدن بالحرارة ومواد تقوية بالمتانة والصلابة العالية ومقاومة عالية للصدمات وتحمل الضرر. لم تعد هناك حاجة إلى تخزين الألياف المسبقة في درجة حرارة منخفضة، وفترة تخزين مسبقة غير محدودة؛ دورة صب قصيرة، قابلة للحام، كفاءة إنتاج عالية، إصلاح سهل؛ يمكن إعادة تدوير النفايات؛ حرية تصميم المنتج كبيرة، ويمكن تحويلها إلى أشكال معقدة، مما يشكل القدرة على التكيف والعديد من المزايا الأخرى.

مواد التسليح

لا تعتمد خصائص المركبات البلاستيكية الحرارية على خصائص الراتنجات والألياف المقوية فحسب، بل ترتبط أيضًا ارتباطًا وثيقًا بطرق تقوية الألياف، والتي لها ثلاثة أشكال أساسية: تقوية الألياف القصيرة، وتقوية الألياف الطويلة، وتقوية الألياف المستمرة.

بشكل عام، يبلغ طول تقوية الألياف الأساسية من 0.2 إلى 0.6 مم، وبما أن معظم الألياف يبلغ قطرها أقل من 70 ميكرومتر، فإن الألياف الأساسية تبدو أشبه بالمسحوق. يتم تصنيع اللدائن الحرارية المقواة بالألياف القصيرة عمومًا عن طريق خلط الألياف في اللدائن الحرارية المنصهرة. يجعل طول الألياف والاتجاه العشوائي في المصفوفة من السهل نسبيًا تحقيق ترطيب جيد، كما أن مركبات الألياف القصيرة هي الأسهل في التصنيع مع الحد الأدنى من التحسن في الخواص الميكانيكية مقارنة بالألياف الطويلة والمواد المقواة بالألياف المستمرة. تميل مركبات الألياف القصيرة إلى التشكيل أو البثق لتشكل أجزاء نهائية لأن الألياف القصيرة لها تأثير أقل على السيولة.

يبلغ طول الألياف للمواد المركبة المقواة بالألياف الطويلة عمومًا حوالي 20 مم، والتي يتم تحضيرها عادةً بواسطة راتنجات ترطيب الألياف المستمرة والقطع إلى طول معين. العملية المستخدمة بشكل شائع هي قولبة بولتروسيون، والتي يتم إنتاجها عن طريق سحب التجوال المستمر الممزوج بالألياف وراتنج اللدائن الحرارية من خلال قالب قولبة خاص. في الوقت الحاضر، يمكن أن تصل الخصائص الهيكلية للمواد المركبة البلاستيكية الحرارية PEEK المقواة بالألياف الطويلة من خلال طباعة FDM إلى أكثر من 200 ميجا باسكال، ويمكن أن يصل المعامل إلى أكثر من 20 جيجا باسكال، وسيكون الأداء أفضل من خلال قولبة الحقن.

الألياف الموجودة في المركبات المقواة بالألياف المستمرة هي "مستمرة"، ويتراوح طولها من بضعة أمتار إلى عدة آلاف من الأمتار، وتوفر مركبات الألياف المستمرة بشكل عام شرائح أو مواد مسبقة التحضير أو أقمشة مضفرة، وما إلى ذلك، عن طريق تشريب الألياف المستمرة بالمتطلبات المرغوبة. مصفوفة لدن بالحرارة.

(LFT-G® مركبات اللدائن الحرارية المقواة بالألياف الطويلة)

ما هي خصائص المركبات المسلحة بالألياف

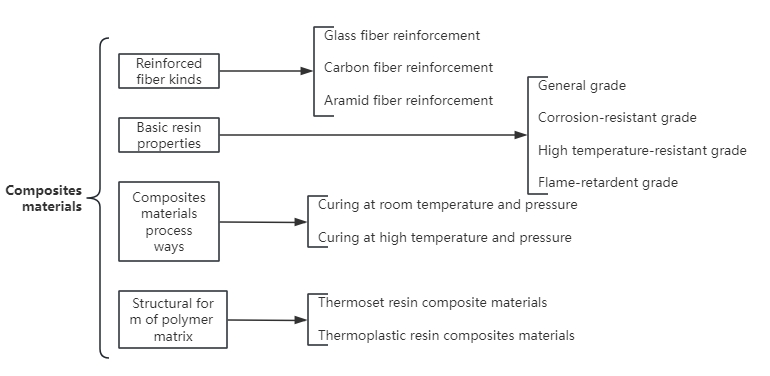

المركبات المقواة بالألياف هي مركبات مكونة من مواد ألياف مقواة، مثل الألياف الزجاجية، وألياف الكربون، وألياف الأراميد، وما إلى ذلك، ومواد المصفوفة من خلال عملية اللف أو القولبة أو صب البولتروسيون. وفقًا لمواد التسليح المختلفة، يتم تقسيم المركبات المقواة بالألياف الشائعة إلى مركب مقوى بالألياف الزجاجية (GFRP)، ومركب مقوى بألياف الكربون (CFRP) ومركب مقوى بألياف الأراميد (AFRP).

لأن المركبات المسلحة بالألياف تتميز بالخصائص التالية:

(1) القوة المحددة عالية والمعامل المحدد كبير

(2) يمكن تصميم خصائص المواد

(3) مقاومة جيدة للتآكل ومتانة

(4) معامل التمدد الحراري مماثل لمعامل الخرسانة

هذه الخصائص تجعل مواد FRP تلبي احتياجات الهياكل الحديثة ذات الامتداد الكبير، والشاهقة، والأحمال الثقيلة، والخفيفة، والقوة العالية، والعمل في ظروف قاسية، ولكنها أيضًا تلبي متطلبات تطوير تصنيع تشييد المباني الحديثة، لذلك فهي تستخدم على نطاق واسع على نحو متزايد في مجموعة متنوعة من المباني المدنية والجسور والطرق السريعة والمحيطات والهياكل الهيدروليكية والهياكل تحت الأرض وغيرها من المجالات.

المركبات البلاستيكية الحرارية لديها آفاق كبيرة للتنمية

وفقًا للتقرير، من المتوقع أن يصل سوق المواد البلاستيكية الحرارية العالمية إلى 66.2 مليار دولار بحلول عام 2030، بمعدل نمو سنوي مركب قدره 7.8٪ خلال الفترة المتوقعة. ويمكن أن تعزى هذه الزيادة إلى الطلب المتزايد على المنتجات في صناعات الطيران والسيارات والنمو الهائل في صناعة البناء والتشييد. وتستخدم المركبات البلاستيكية الحرارية في تشييد المباني السكنية والبنية التحتية ومرافق إمدادات المياه. خصائص مثل القوة الممتازة والمتانة والقدرة على إعادة التدوير وإعادة التشكيل تجعل مركبات اللدائن الحرارية مثالية للتصنيع في تطبيقات البناء.

سيتم أيضًا استخدام مركبات اللدائن الحرارية في إنتاج صهاريج التخزين والهياكل خفيفة الوزن وإطارات النوافذ وأعمدة الكهرباء والسور والأنابيب والألواح والأبواب. صناعة السيارات هي واحدة من مجالات التطبيق الرئيسية. يركز المصنعون على تحسين كفاءة استهلاك الوقود، وللقيام بذلك، يقومون باستبدال المعدن والصلب بمركبات بلاستيكية حرارية خفيفة الوزن. على سبيل المثال، يزن ألياف الكربون خمس وزن الفولاذ، لذا فهو يساعد على تقليل الوزن الإجمالي للسيارة. وفقًا للمفوضية الأوروبية، سيتم رفع هدف الحد الأقصى لانبعاثات الكربون للسيارات من 130 جرامًا لكل كيلومتر إلى 95 جرامًا لكل كيلومتر بحلول عام 2024، وهو ما من المتوقع أن يزيد الطلب على المركبات البلاستيكية الحرارية في صناعة تصنيع السيارات.