مدونة جديدة

المقدمة

لقد وجدت مركبات البوليمر المعززة بالألياف، نظرًا لخصائصها خفيفة الوزن وعالية القوة، تطبيقات في العديد من المجالات، وخاصة في قطاع النقل، حيث يمكنها تقليل وزن السيارة بشكل فعال وتحقيق توفير الطاقة وخفض الانبعاثات بشكل أفضل . من بينها، تُستخدم مواد البولي أميد المقواة بالألياف الزجاجية الطويلة (LGF) على نطاق واسع في تصنيع المكونات الهيكلية للسيارات نظرًا لأدائها الشامل الممتاز، حيث تلعب دورًا مهمًا في تطوير المركبات خفيفة الوزن.

العوامل التي تؤثر على أداء مركبات PA/LGF عديدة، بما في ذلك محتوى الألياف الزجاجية، والقطر، والطول، والقوة، والتوافق البيني، والمواد المضافة، وتكنولوجيا المعالجة، والمزيد. قام ليو تشنغ جون وآخرون بإعداد مركبات PA6 المعززة بـ LGF ووجدوا أنه مع زيادة محتوى LGF (0-60٪)، تحسنت خصائص الشد والانثناء للمركبات بشكل ملحوظ. أظهرت قوة التأثير المحززة نفس الاتجاه في البداية ولكنها انخفضت عندما تجاوز محتوى LGF 50٪. أشارت نتائج بحث Zhang Zhijian إلى أنه عندما كان قطر الألياف الزجاجية القصيرة (SGF) 10-15 ميكرومتر، مع زيادة القطر من 10 ميكرومتر إلى 15 ميكرومتر، انخفضت قوة الشد والصدمات لمركبات PA66/SGF بحوالي 20% و28% على التوالي. وبناءً على ذلك، خلصوا إلى أنه كلما كان قطر الألياف أصغر، زادت مساحة الاتصال بين الألياف ومصفوفة الراتنج في نفس محتوى الألياف، مما يؤدي إلى تأثيرات مركبة أفضل.

قارن Gao Zhiqiu أداء الألياف الزجاجية عالية القوة ومركبات PA6 المعززة بالألياف الزجاجية الخالية من القلويات، وأظهرت النتائج أنه عندما كان محتوى الألياف الزجاجية العادية 40% ومحتوى الألياف الزجاجية عالية القوة 32.2%، فإن كان للمركب الأخير خصائص شد وانثناء وتأثير أعلى بكثير. يانغ وآخرون. درس تأثير الطول الأولي لـ LGF على الخواص الميكانيكية للمركبات ووجد أن طول الألياف الزجاجية المتبقية وقوة التأثير يزدادان خطيًا مع زيادة طول الحبيبة، بينما انخفضت قوة الشد أولاً ثم زادت مع زيادة طول الحبيبة. تشانغ يو وآخرون. دراسة تأثيرات اثنين من المتوافقات، المطاط الصناعي متعدد الأوليفين المطعم بآنهيدريد الماليك (POE-g-MAH) ومطاط الإيثيلين بروبيلين ديين مونومر المطعم بآنهيدريد المالئيك (EPDM-g-MAH)، ومحتوياتهما على الخواص الميكانيكية والسلوك الريولوجي لـ PA66 /إل جي إف. أظهرت النتائج أنه عندما كان محتوى المتوافقين في حدود 0-10%، انخفض الطول المتبقي للألياف الزجاجية مع زيادة محتوى المتوافق، في حين زادت قوة الشد أولاً ثم انخفضت، مع ذروة القيمة عند محتوى متوافق بنسبة 2.5%. زادت قوة التأثير المحززة مع زيادة محتوى المتوافق. لورا وآخرون. درس تأثير الألياف الزجاجية ومحتوى EPDM-g-MAH على قوة الشد والصدمات لـ PA6، ومن خلال ضبط محتوى الألياف الزجاجية والمطاط، يمكن الحصول على مركبات PA6 ذات أداء أفضل. قوه هينججي وآخرون. التحقيق في تأثير الإيثيلين مكرر (ستياراميد) (TAF) المعدل بالألياف الزجاجية على الخواص الميكانيكية وأداء المعالجة وجودة السطح لمركبات PA66 / GF. أظهرت النتائج أن كمية مناسبة (0.5%-0.7%) من TAF كان لها تأثير معزز، مما أدى إلى تحسين قابلية تدفق المركب مع زيادة محتوى TAF، وتعزيز النعومة بشكل كبير وتقليل تعرض الألياف ومشاكل الألياف العائمة. درس توماسون تأثيرات قطر الألياف الزجاجية ومحتواها وطولها على القوة والاستطالة عند كسر مركبات PA66 وناقش النتائج باستخدام النماذج المقابلة.

في هذه الدراسة، تم تحضير مركبات PA66/LGF باستخدام جهاز تشريب مصهور مصمم خصيصًا، وتم تحديد خصائصها الميكانيكية، والالتصاق البيني، والجوانب الأخرى. تم استكشاف تأثيرات محتوى الألياف الزجاجية، ومحتوى مواد التشحيم، ومحتوى المتوافق، وطول الحبيبات على الأداء النهائي للمركبات، مما يلخص تصميم التركيبة الأمثل.

تحضير العينات

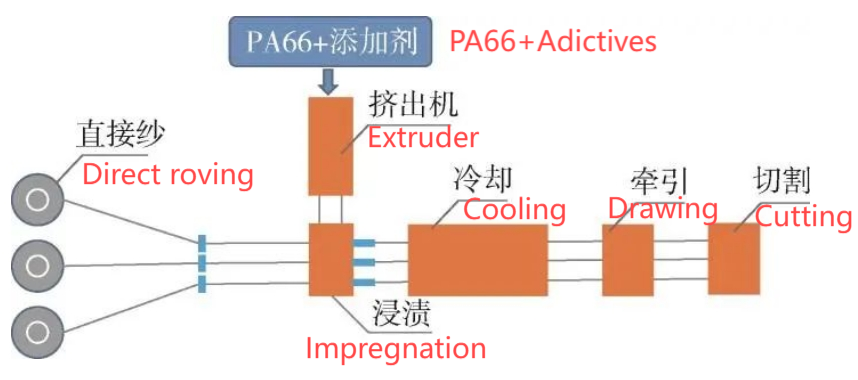

تحضير PA66/كريات المواد المركبة LGFيظهر في الشكل 1. أولاً، يتم تجفيف المادة الخام PA66 في فرن تجفيف هوائي عند درجة حرارة 80 درجة مئوية لمدة 4 ساعات. بعد ذلك، يتم خلط PA66، 1098، 168، TAF، وEPDM-g-MAH بشكل موحد بنسب 100 جزء، 0.2 جزء، 0.2 جزء، ومن 0 إلى 1.2 جزء، على التوالي، ويتم إضافتها من خلال منفذ التغذية الخاص بالطارد. يتم صهر الخليط وقذفه من خلال جهاز بثق مزدوج اللولب في قالب مصمم خصيصًا. في هذه الأثناء، يتم تشتيت ألياف الزجاج باستخدام أسطوانة التشتيت ويتم سحبها إلى القالب الخاص، حيث يتم تغليفها وتشتيتها بواسطة مصفوفة الراتنج المنصهر. بمجرد طلاء المادة المركبة، يتم سحبها وتبريدها في الماء، ثم تقطيعها إلى كريات بالطول المطلوب بواسطة قاطعة الحبيبات. وأخيرًا، يتم تجفيف الكريات في فرن تجفيف عند درجة حرارة 100 درجة مئوية لمدة 24 ساعة قبل حقنها في شرائط الاختبار القياسية باستخدام آلة التشكيل بالحقن عند درجة حرارة 285 درجة مئوية.

الشكل 1: عملية تحضير كريات PA66/LGF

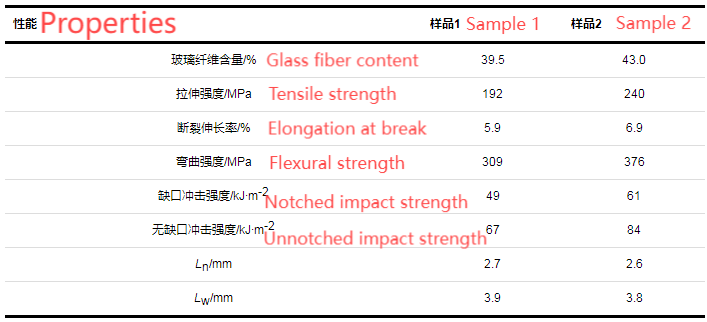

الجدول 1: الخصائص العامة لمركبات PA66/LGF بمحتويات مختلفة من الألياف الزجاجية

الشكل 2: توزيع الطول المتبقي من الألياف الزجاجية في العينة 1 والعينة 2

2.2 تأثير محتوى مادة التشحيم TAF على خصائص المركب

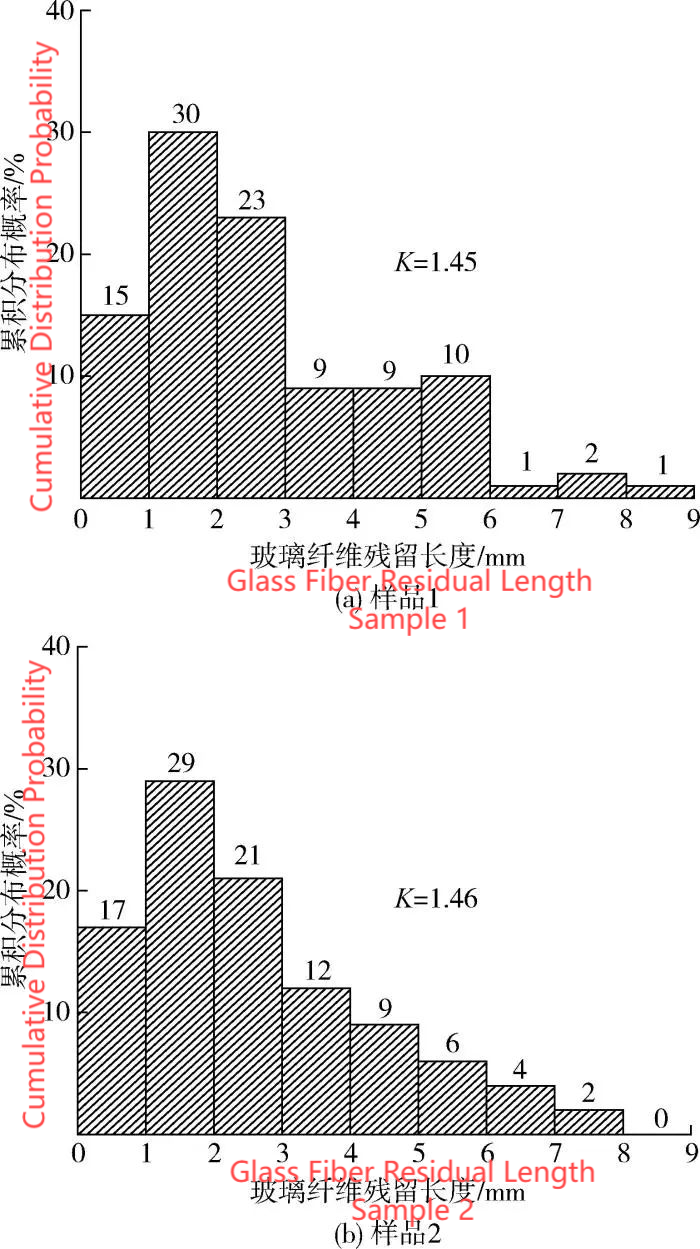

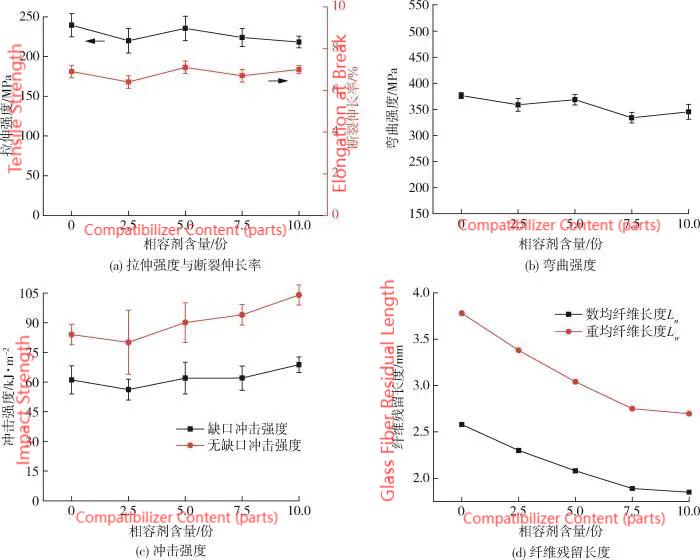

استناداً إلى النتائج من القسم 2.1، تم تثبيت محتوى الألياف الزجاجية في المركب بنسبة 43%، وطول الحبيبات عند 12 مم، وقطر القالب عند 2.4 مم. تم استكشاف تأثير محتوى TAF من 0 إلى 1.2 جزء على أداء مركبات PA66/LGF، ويظهر أداء العينة المقابل في الشكل 3. كما يتبين، باستثناء قوة الشد، فإن الخواص الميكانيكية للمركبات تزيد في البداية ثم يتناقص مع زيادة محتوى TAF، على الرغم من أن التأثير صغير نسبيًا. ومع ذلك، فإن الطول المتبقي من الألياف الزجاجية أطول بكثير مقارنة بالنظام الذي لا يحتوي على TAF. يشير هذا إلى أن إضافة TAF يساعد على زيادة الطول المتبقي للألياف الزجاجية، وبالتالي تحسين الخواص الميكانيكية المختلفة مثل القوة والمتانة. ومع ذلك، فإن الإفراط في TAF يقلل من تأثير التعزيز هذا بل ويؤدي إلى اتجاه هبوطي.

الشكل 3: تأثير محتوى TAF على أداء مركبات PA66/LGF

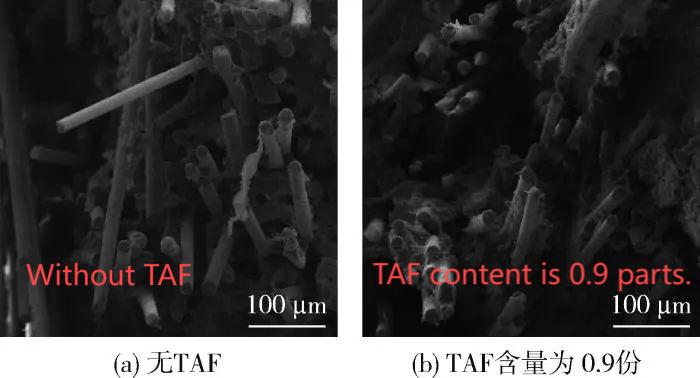

من الشكل 4، يمكن ملاحظة أنه بعد إضافة TAF، يصبح سطح الألياف الزجاجية أكثر خشونة، وتزداد كمية الراتنج المستعبدين بشكل كبير. يشير هذا إلى أن الترابط بين الوجهين قد تم تعزيزه بشكل ملحوظ، وأن سحب الألياف يتطلب التغلب على احتكاك أكبر بين الوجهين، وبالتالي استهلاك المزيد من الطاقة. ونظرًا لوجود قطاعات سلسلة مرنة ذات وزن جزيئي منخفض، مثل إيثيلين ثنائي ستيراميد (EBS)، في TAF، فإن قوتها أقل بكثير من قوة مادة البولي أميد. لذلك، عندما يكون TAF زائدًا، تظهر قوة النظام اتجاهًا تنازليًا. بالإضافة إلى ذلك، فإن تأثير التشحيم لـ EBS يضعف القوى الجزيئية بين سلاسل البولياميد، مما يؤدي إلى الانزلاق بين الجزيئات وتقليل قوة النظام. يمكن فهم تأثير TAF على الطول المتبقي للألياف الزجاجية على النحو التالي: يمكن أن تؤدي خصائص التشحيم لقطاعات EBS إلى إضعاف التفاعلات الاحتكاكية بين الألياف الزجاجية وبين الألياف والآلات. ونتيجة لذلك، فإن التأثير الإجمالي هو زيادة كبيرة في الطول المتبقي للألياف الزجاجية.

الشكل 4: سطح الكسر الصدمي لمركبات PA66/LGF ذات محتويات TAF مختلفة

2.3 تأثير محتوى المتوافق على الخصائص المركبة

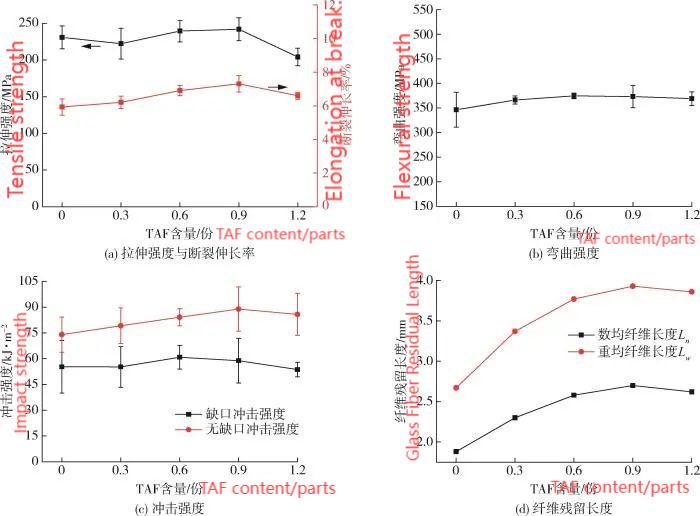

المتوافق المستخدم في هذه الدراسة هو EPDM-g-MAH، حيث يمكن أن يتفاعل أنهيدريد المالئيك مع مجموعات الهيدروكسيل الموجودة على سطح الألياف الزجاجية ومجموعات الإيبوكسي لعامل الاقتران، بينما يتفاعل أيضًا مع مجموعات النهاية الأمينية من PA66. وهذا يشكل طبقة رابطة كيميائية تربط بين الألياف الزجاجية ومصفوفة PA66، مما يزيد من تعزيز الترابط بين الأسطح. لذلك، يتم استخدام EPDM عادةً كمعدل تقوية لتحسين أداء تأثير المادة. مع تثبيت محتوى الألياف الزجاجية عند 43%، ومحتوى TAF عند 0.6 جزء، وطول الحبيبة عند 12 مم، تم دراسة تأثير اختلاف محتوى EPDM-g-MAH من 0 إلى 10 أجزاء على أداء مركبات PA66/LGF، و وتظهر النتائج في الشكل 5.

الشكل 5: تأثير محتوى المتوافق على أداء مركبات PA66/LGF

يبين الشكلان 5(أ) و5(ب) أن تأثير محتوى المتوافق على قوة الشد وقوة الانحناء لمركبات PA66/LGF صغير نسبيًا، ويميل بشكل عام إلى الانخفاض مقارنة عندما لا تتم إضافة أي محول. تأثير المتوافق على قوة المركب يأتي بشكل رئيسي من ثلاثة جوانب:

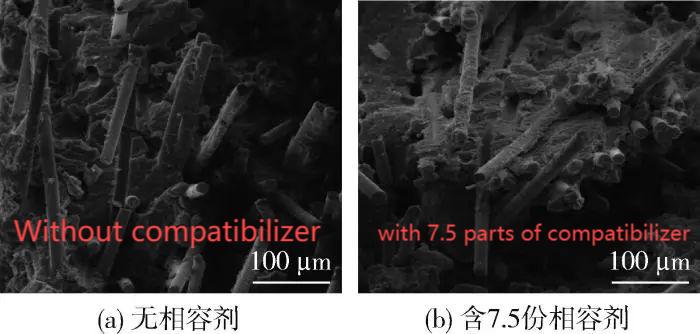

يعمل تأثير الترابط السطحي لأنهيدريد المالئيك على تحسين قوة المركب. كما هو موضح في الشكل 6، بعد إضافة المتوافق، تزداد كمية الراتينج المرتبطة بسطح الألياف الزجاجية بشكل ملحوظ، ويتم تعزيز الترابط السطحي بين الألياف الزجاجية ومصفوفة الراتينج بشكل ملحوظ.

يتمتع EPDM ببنية مرنة، وقوته أقل بكثير من قوة راتينج PA66. ولذلك فإن إضافته تقلل من القوة الإجمالية للنظام.

على الرغم من أن إضافة المتوافق يقوي الترابط البيني، فإن زيادة لزوجة النظام تؤدي إلى احتكاك أكبر أثناء المعالجة، مما يقلل من الطول المتبقي للألياف الزجاجية [الشكل 5 (د)]، مما يؤدي إلى انخفاض قوة الشد.

بالنظر إلى هذه العوامل، فإن قوة الشد والانحناء لا تتأثر بشكل كبير بإضافة المتوافق. ومع ذلك، عند استخدام الكثير من المتوافق، تنخفض قوة الشد والانثناء بسبب الانخفاض الملحوظ في الطول المتبقي للألياف الزجاجية والإدخال الكبير للقطاعات المرنة من EPDM. ولذلك، لا ينصح بالاستخدام المفرط للمتوافق.

الشكل 6: سطح الكسر التصادمي لمركبات PA66/LGF ذات محتويات المتوافق المختلفة

يوضح الشكل 5 (ج) أن قوة تأثير مركبات PA66 / LGF تزداد مع زيادة محتوى المتوافق. وذلك لأن إضافة المتوافق يعزز قوة الترابط بين الأسطح، مما يزيد من قوة اللزوجة التي يجب التغلب عليها أثناء سحب الألياف، مما يؤدي إلى تبديد أكبر للطاقة. بالإضافة إلى ذلك، يمكن أن يعمل EPDM، كعامل تقوية مطاطي، كنقاط تركيز للضغط، مما يساعد على تبديد طاقة التأثير. ولذلك، مع زيادة محتوى عامل التقوية، تميل قوة التأثير إلى الارتفاع. عندما يصل محتوى المتوافق إلى 10 أجزاء، تزيد قوة التأثير المحززة وغير المحززة بنسبة 13% و24% على التوالي، مقارنة بالمركبات التي لا تحتوي على المتوافق.

2.4 تأثير طول الحبيبة على خصائص المركب

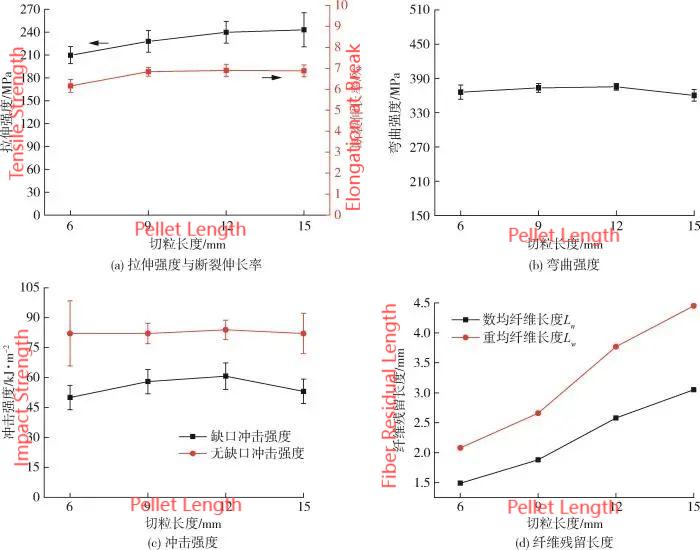

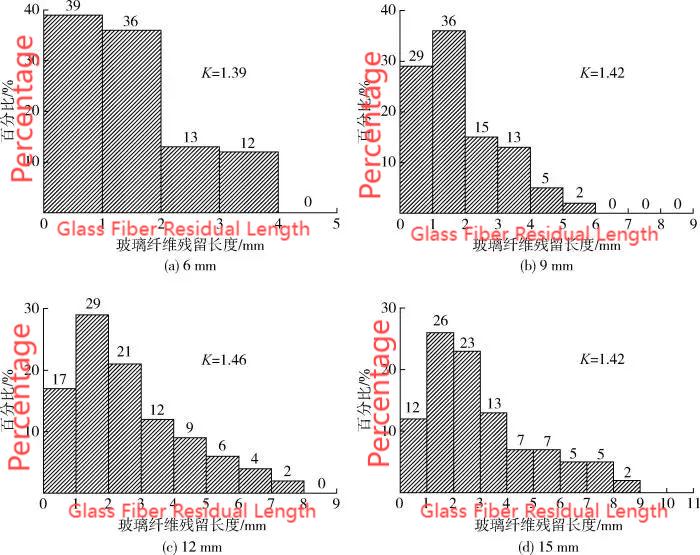

مع تثبيت محتوى الألياف الزجاجية عند 43% ومحتوى TAF عند 0.6 جزء، تم استكشاف تأثير طول الحبيبات على أداء مركبات PA66/LGF بشكل أكبر، مع تحديد أطوال الحبيبات عند 6 و9 و12 و15 ملم. يظهر الشكل 7 الأداء المقابل. يشير الشكل 7 إلى أن قوة الشد والاستطالة عند كسر مركبات PA66/LGF تزيد وتميل إلى الاستقرار مع أطوال الحبيبات الأطول. على الرغم من أن قوة الانحناء وقوة التأثير لمركبات PA66/LGF تزداد أيضًا مع طول الحبيبة، إلا أن التأثير الإجمالي ليس كبيرًا، حيث تحدث القيم القصوى عندما يكون طول الحبيبة 12 مم.

الشكل 7: تأثير طول الحبيبة على أداء مركبات PA66/LGF

كما هو مبين في الشكل 7 (د)، فإن الطول المتبقي للألياف الزجاجية يزيد بشكل ملحوظ مع زيادة طول الحبيبات. كلما زاد الطول المتبقي للألياف الزجاجية، زادت اللزوجة الإجمالية، وزاد الضغط الذي يمكن نقله عبر الواجهة إلى الألياف الزجاجية، وبالتالي تحسين قوة الانثناء. مع زيادة الطول المتبقي للألياف الزجاجية، يواجه كل من فك الترابط بين مصفوفة الألياف والراتنج وسحب الألياف مقاومة أكبر، مما يؤدي إلى زيادة تبديد طاقة التأثير، وبالتالي تعزيز قوة التأثير. بالإضافة إلى ذلك، كلما زاد الطول المتبقي للألياف الزجاجية، زادت قوة الشد. على الرغم من أن قوة الشد للمادة المركبة لا يتم تحديدها فقط من خلال الطول المتبقي للألياف الزجاجية ولكن أيضًا من خلال اتجاه الألياف، يوضح الشكل 8 أن غالبية الأطوال المتبقية من الألياف الزجاجية تتركز في نطاق 0-5 مم، حيث يتم محاذاة اتجاه الألياف بشكل كبير على طول اتجاه التدفق. وبالتالي، يمكن الافتراض تقريبًا أن طول الألياف الحرجة متساوٍ، مما يعني أنه كلما زاد الطول المتبقي للألياف الزجاجية، زادت قوة الشد.

الشكل 8: توزيع الطول المتبقي من الألياف الزجاجية بأطوال كريات مختلفة

الخلاصة

(1) يؤثر محتوى الألياف الزجاجية بشكل كبير على الأداء العام لمركبات PA66/LGF؛ يمكن أن يؤدي ارتفاع محتوى الألياف الزجاجية إلى تحسين الخواص الميكانيكية للمركبات بشكل ملحوظ.

(2) يمكن أن تؤدي إضافة مادة التشحيم TAF إلى تعزيز قابلية معالجة النظام وجودة مظهر الأجزاء المقولبة. يمكن لكمية مناسبة من TAF تحسين قوة المركبات، مع التحكم في المحتوى الأمثل عند 0.6 إلى 0.9 جزء.

(3) يمكن أن يؤدي دمج المتوافق EPDM-g-MAH إلى تحسين الترابط البيني بين الألياف الزجاجية ومصفوفة PA66 بشكل كبير، مما يعزز متانة تأثيرها. ومع ذلك، يمكن أن يؤدي المتوافق المفرط إلى انخفاض في قوة الشد وقوة الانثناء؛ لذلك، مع الأخذ في الاعتبار التأثير الإجمالي على الخواص الميكانيكية، يجب التحكم في الإضافة بحوالي 5 أجزاء.

(4) زيادة طول الحبيبة يمكن أن يعزز بشكل كبير الطول المتبقي للألياف الزجاجية في النظام، مما يحسن قوة الشد، ولكن له تأثير ضئيل على قوة الانثناء وقوة التأثير. وبالنظر إلى أداء المعالجة الفعلي واتجاه التأثير على الخواص الميكانيكية، يمكن التحكم في طول الحبيبة بحوالي 12 ملم.